【壓縮機網】〈接上期——〉

②離心式壓縮機穩定工作條件

我們知道,氯氣離心式壓縮機組在運作時,如果管網的“端壓”(或稱為“背壓”back pressure)大于機組的排出壓力(PE≥PC)時,壓縮機中的氣流會被減速(機內氯氣流遇上高于自己的壓力,只能減速流動)。由主機的性能曲線可知,壓縮機輸送氣量的減少會直接導致壓縮機排出壓力的升高。等到主機的排出氯氣壓力增高到等于“背壓”時,壓縮機的輸送氣量就不會再減少,而是以對應于該排出壓力下的氯氣流量穩定地流出壓縮機進入管網。如果管網中“背壓”小于壓縮機出口的排出壓力時,壓縮機出口的氣流會加速,導致通過壓縮機的氯氣流量增大。那么隨著氯氣流量的增大會直接導致壓縮機出口的排出壓力下降。等到主機的排出壓力與管網中“背壓”相等時,壓縮機的輸送氣量又穩定了下來。由此可見,氯氣離心式壓縮機的穩定工作條件之一就是壓縮機的出口的排出氣體壓力要等于管網中的氯氣“背壓”。

③設計的壓縮機工作點和氣量

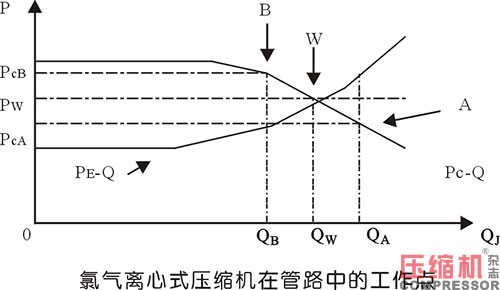

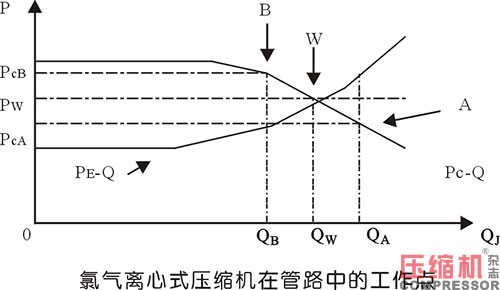

氯氣離心式壓縮機在一定的運行轉速(n=constant)及進氣條件(TJ=constant and PJ=constant)下工作時,壓縮機的運行工作點只能在性能曲線上(PC-QJ)。對于管路來講,在管網的運行情況一定時,經過管路的氣體流量(QJ)與所需的管網“端壓”(PE)之間的關系也應該符合管路特性曲線(PE-QJ)的關系。既然氯氣離心式壓縮機要在一定的管路中工作,它的工作點必須既要在壓縮機性能曲線上,又要在管路的特性曲線上。這樣的話一臺壓縮機的工作點W是處于壓縮機的性能曲線與管路特性曲線的交會處。這時的運行氣量為Qw;而運行壓力Pcw=Pew。

當壓縮機在管路中運行時,工作點就是圖中的W。一旦壓縮機運行時偏離了工作點,那么壓縮機就會繼續運行,使得工作點回到原來的W點。例如:壓縮機因為某種原因使得壓縮機處于B點下運行,那么壓縮機的排出壓力從Pw上升至PcB,而輸出氣量由Qw降低到QB。這時管路的“端壓”不會立刻下降,這是由氣體的可壓縮性造成,要有一段滯后的時間,才會使工作點壓力Pw漸漸降到與QB對應的PeB。即使管網“端壓”不下跌,從圖中也能看出壓縮機性能曲線對應于QB氣量時的機組排出壓力也大于B工作點的管網壓力。這時壓縮機的氣量增加,同時使機組出口的排出壓力下降;當機內氣量增加到使機器的排出壓力與管網的“端壓”相等時才會穩定下來,這時機組排出壓力與管網“背壓”相等的工況條件正好是工作點W點所對應的工作條件。

同樣我們可以證明,如果工作點偏離到了A點,使得壓縮機的輸送氣量大于原正常工作點的氣量,壓縮機也會自動通過減少輸送氣量來提升輸出壓力,再次使得壓縮機的輸出壓力與管網的“端壓”相等,使得工作點回到W點。

2)氯氣離心式壓縮機氣量的調節

氯氣離心式壓縮機在運行中經常需要進行氣量的調節,以適應各種不同輸送氣量工況條件下的不同要求,使得壓縮機運行維持正常狀態。這種特定的不同要求是要機組采取相應的措施去適應,這就是壓縮機調節的任務。大致可以分為三類:

①要求壓縮機輸出氣體壓力保持不變(調節壓力)

要求壓縮機的輸出壓力保持不變(PC=constant)是確保壓縮機正常穩定運行的先決條件。因為壓縮機的出口管網一旦“端壓”升高,機組的排出壓力小于“背壓”,不得不減少輸出氣量,使得機組進入“喘振工況”區域,機組運行的不安全因素增加。要求壓縮機輸出氣體壓力保持不變,及時調節壓力不失為相當明智的舉措。

常見的調節方式是在壓縮機的出口兩位閥門(通往氯氣用戶管網)之前,安裝一個自動通向事故氯氣處理裝置(又稱為“除害塔”)的調節閥門,并且設置一個限定的壓力值(這個壓力實際上就是機組所能承受的最高排出壓力,也就是確保機組不進入喘振區域的最低壓力)和高壓力報警裝置。一旦機組出口的管網“端壓”達到壓力限定值就報警,超過的話,該自控閥門自動開啟一定的開啟度,使超壓的氯氣迅速排向“除害塔”處理掉。當管網氯氣壓力低于這個壓力限定值就自動關閉。

這種做法在國外以及國外引進機組都會有這樣的壓力調節方式。如日本國荏原制作所的三段氯氣離心式壓縮機組,它就采用保持壓縮機出口壓力恒定在0.37MPa(G)的壓力調節方式(用自控報警連鎖動作控制著氯氣管網的壓力。一般來講,國外機組的運行效率比較高,機組的性能曲線要求壓縮機出口的排出壓力都比較高。從性能曲線上看,曲線比較陡峭,穩定工況的區域范圍都比較窄。上面的三段壓縮氯氣透平機組,正常排出壓力為0.37MPa(G),如果壓力上升到0.4MPa(G)的話,機組就進入了“喘振工況”區域。這樣的機組操作彈性是很小的,因此嚴格控制機組的出口排出壓力、使其保持恒定是勢在必行的,這一套調節壓力的自控裝置是不能沒有的。

②要求壓縮機輸送氣體流量保持不變(調節流量)

對于大容量、中低排出壓力的氯氣透平壓縮機來說,在額定的與電解槽聯產氯氣能力相匹配的情況下,壓縮機輸送氣量越多,機組的運行越是穩定。但是電解槽的載荷不是滿負荷的,各種因素制約著電解槽載荷的發揮。既然這樣,與之相配套的氯氣透平壓縮機組自然也有不同氯氣輸送流量的輸送問題。要適應各種不同載荷條件下的氣量輸送條件,又要保持壓縮機輸送氣體流量不變,實施流量調節是個通用常見的做法。當然對于離心式壓縮機來說進行流量的調節會損失級效率,多消耗壓縮功,是個不經濟的做法,這也是十分無奈的。因為回流氣量將會使氯氣的進氣溫度升高,這樣不僅影響排氣溫度和流量,還會影響軸功率。

常見的流量調節方式是在壓縮機的出口安裝一個流量計,同時增設一根回流管(可以回流到壓縮機的進口或者回流到氯氣處理的某個塔器之前),回流管上設置一個自控閥門與機組出口的流量計聯鎖。一般按照特定的氯氣流量設定來調節機組回流氣量。還得考慮增設回流冷凝器,以降低進機的氣體溫度。(當然回流到氯氣洗滌塔進口的話,就可以不用再增設回流冷凝器)

③要求壓縮機輸送氣體的壓力與流量按照一定的規律改變(又稱為比例調節)

要求壓縮機的輸送氣體壓力與流量按照一定的比例進行調節在國內并不多見,而在國外較為普遍,一般調節是用DCS計算機集散控制系統進行連鎖控制與調節。依據是壓縮機的性能曲線中氣體壓力與輸送流量的關系進行自動跟蹤、調節。這種調節方式可以克服單一的調節某一參數帶來的缺陷。諸如單一的壓力調節,往除害塔排氣,使得資源存在嚴重的浪費;而單一調節流量,將出口的氣流進行回流同樣是不經濟的做法。一般采用的調節方式有三類:其一,改變壓縮機的轉速;其二,排氣或進氣的節流調節;其三,安裝進氣葉片或采用葉片“擴壓器”。

[2]離心式壓縮機調節手段

我們知道,進行壓縮機的性能曲線調節是在壓力升高比為定值(即在進氣狀態不變的情況下,機組排出壓力恒定)作為縱坐標,輸送介質重量流量為定值作為橫坐標的不同轉速工況的性能曲線。改變壓縮機本身的性能曲線或者改變管路的特性曲線都能改變壓縮機的工作運行點來達到改變工況的目的。從中可以了解,不管是哪一種調節方式都有一定的調節范圍,且受到“喘振”邊界和轉速范圍的限制。其次,壓縮機的性能曲線越陡峭,穩定工況的范圍越窄。下面簡單地介紹一下這些調節方法。

進氣節流調節:是在壓縮機的“進氣端”裝上節流閥門,通過氣流在進壓縮機前的節流調節。由于進氣溫度不變,因此改變閥門的“開啟度”就可以改變壓縮機的性能曲線,達到調節的目的。

排氣節流調節:是通過壓縮機的“排氣端”裝上的節流閥門來進行調節。在改變閥門的“開啟度”時,管路中的局部阻力系數會發生變化,使得管路特性曲線的斜率發生改變,達到調節的目的。

轉速調節:輸送氯氣的壓縮機是采用恒速的電動機驅動的,壓縮部轉速大約在10000rpm,氯氣通過進口導葉閥,進氣“預旋”調節:在進入葉輪之前的“流道”中,改變葉輪之前的進口導葉的角度,使氣流產生“預旋”,使得同一氣量下的壓縮機的能頭或壓力比發生改變,從而使壓縮機的性能曲線改變,達到調節的目的。

“擴壓器”葉片調節:與“無葉擴壓器”相比,葉片“擴壓器”有較陡峭的性能曲線。當流量減少時,一般是在葉片“擴壓器”中產生嚴重的脫離而導致喘振。如果在改變氣體的流量時,同時能相應改變“葉片擴壓器”葉片的進口幾何角,以適應改變了的工況條件,使得幾何“沖角”不是很大,那么可以避免上述的缺陷,擴大了穩定工況的范圍。

以上的調節方式中,采用進氣“預旋”要比采用進氣節流的功率消耗要小,而改變轉速又比進口節流的功率消耗低些。從經濟性來看,幾種調節方法中轉速的調節的經濟性最佳。改變壓縮機的轉速的調節方法,并不要求機組中裝備調節用的部分,因此壓縮機的本身結構可以簡單,制造方便,比較適用于蒸汽渦輪機的驅動。而采用電動機的話就大為復雜了,相應的造價也高。如果在調節時,需要增加轉速,那么在設計時,就應該預先考慮。選擇原動機也應該考慮增速的余地。同時要關注壓縮機的葉輪強度、止推軸承的負荷等因素,以免增速時發生意外。下面作一綜合比較:

第一,改變壓縮機轉速的調節方法,經濟性最好,調節范圍廣,比較適用于蒸汽輪機和燃氣輪機驅動的離心式壓縮機組。

第二,壓縮機進口節流調節,方法比較簡單,經濟性也較好,并具有一定的調節范圍。目前對于固定轉速的氯氣離心式壓縮機組、氯氣鼓風機等經常采用此方法。

第三,轉動進口導葉的調節方法,調節范圍比較寬,經濟性也好,但是結構比較復雜。

第四,轉動葉片擴壓器的調節方法,能使壓縮機性能曲線平緩,對于減少“喘振”流量、擴大穩定工況范圍十分有效,經濟性也好,但是結構很復雜。適用于壓力穩定、氣體流量變化大的變動工況。目前這種方法單獨使用較少,經常和其他的調節方法聯合使用。

第五,出口節流調節方法最簡單,但是經濟性最差。目前除了在通風機以及小功率的離心式鼓風機中應用外,一般很少應用。

第六,也可以同時采用幾種調節方法,取長補短,最有效地擴大壓縮機的穩定工況范圍。

六、喘振的控制

按照擴大穩定工況范圍的要求,設計者應充分考慮到各種途徑。

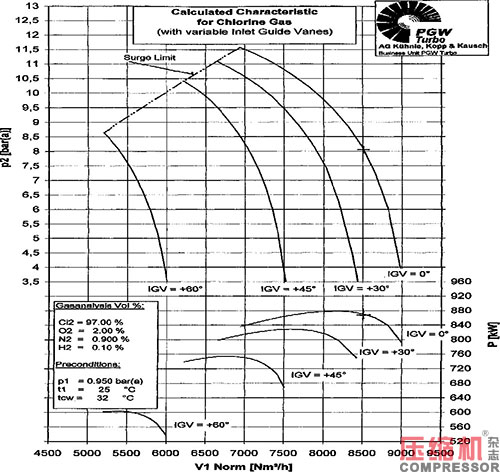

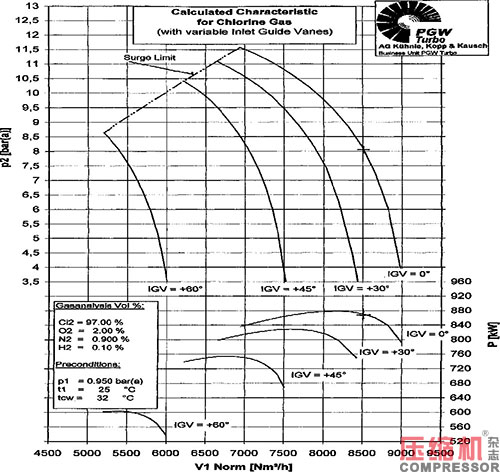

(1)氯氣離心式壓縮機不應該在低于設計氣流量的情況下運行,因為“喘振”發生在小流量、高端壓的工況條件下;小于設計氣流量運行容易使機組進入不穩定的工況范圍。這樣的操作條件在瞬時是允許的,時間稍長,危險性增大。尤其要注意,在機組緊急減流量和氯氣用量突然減少的情況下的控制與調節。下圖為某公司氯氣壓縮機出口壓力、流量與進口導葉閥在防喘控制上的關系圖:

(2)由于壓縮機采用段間冷卻,氣體的比容減少,各段進口的容積流量逐漸下降。在多級串聯的情況下,設計時應該考慮逐級提高流量系數;另外,葉輪的外徑、葉輪出口的圓周速度以及葉片出口的安置角應該逐級減小,以求得后面有較寬的穩定工況范圍。

(3)采用無葉擴壓器,可以減少壓縮機級的沖擊損失,并且使得壓縮機能夠適應改變工況的需要,這樣使得級性能曲線比較平坦,實現擴大穩定工況范圍的目的。葉片擴壓器由于葉片葉道的安置角與葉輪葉片安置角的位置不一致,造成“氣旋”發生,使得流道阻力和氣流沖擊損失大增;使得壓縮機的特性曲線陡峭,穩定工況范圍變小。當然,葉片擴壓器可以調節氣流的流通方向,使得氣流在葉片的葉道中流動阻力減少。一般來講,壓縮機的喘振最先是從葉片擴壓器中開始發生的,而無葉擴壓器發生的可能性就不是那么大了。

(4)擴大穩定工況范圍要求盡可能減少邊界層分離發生的可能性。在氣流的彎道處,曲率半徑盡可能放大些,以減少氣流在彎道處發生邊界層分離的可能性;另外,在吸氣室、回流管等處盡可能制成收斂狀,以減少分離損失,并增加氣流的動能,提高邊界層穩定流動性能,提高壓縮機的級效率和高效工作區域。

(5)盡可能提高有效能頭,以提高壓縮機的級效率。在葉輪強度許可的條件下,盡可能提高葉輪的出口圓周速度,因此要合理選用比較高的壓縮機轉速,這樣可以使葉輪的直徑變小。但是還必須注意出口速度的提高要防止氣流的馬赫數達到最大值,這樣可以求得較好的穩定工況范圍。轉速應該遠離臨界轉速,防止共振發生;還要注意的是,壓縮機的轉速越高,壓縮機的性能曲線斜率就越大,穩定工況范圍也越窄。對于設計者來說,壓縮機轉速的選擇要權衡利弊、得失。既要給出的能頭高,又要穩定工況范圍寬。

除了壓縮機可能發生的軸振、軸位移以及喘振之外,氯氣離心式壓縮機常見的故障還包括級間冷卻器泄漏、氯火等。這里就不進行介紹,可以參閱有關的資料。

預防措施如下:

(1)優化運行工況:合理設置壓縮機的運行參數,避免在小流量工況下運行。

(2)加強設備維護:定期對壓縮機進行維護和保養,及時發現并處理設備故障。

(3)安裝防喘振裝置:在壓縮機進口或出口處安裝防喘振裝置,如回流閥、旁通閥等,以穩定氣流,防止喘振的發生。

應對策略如下:

(1)快速響應:一旦發現喘振現象,應立即采取措施進行干預,如調整運行參數、打開回流閥等。

(2)緊急停機:當喘振現象嚴重且無法控制時,應立即停機檢查,避免造成更大的損失。

綜上所述,氯氣壓縮機自帶的防喘控制閥是壓縮機組防喘控制的關鍵,該防喘控制閥在防喘控制流量安全范圍內,該閥可以由控制者自由控制,一旦壓縮機PLC認為流量低于防喘控制安全流量,則不再受人為控制,而是由PLC自動控制開大到安全流量之內。而且在氯氣壓縮機初開車時用氮氣開機,氮氣分子量低,造成出口流量并非真實流量,而防喘控制是按照流量等參數控制的。所以建議氯氣壓縮機安裝一臺回流閥作為DCS自由控制的回流閥,可以有效避免因流量影響造成的不受控現象,同時便于初開車時候的流量增量和控制。

<注:本文連載完!>

【壓縮機網】〈接上期——〉

②離心式壓縮機穩定工作條件

我們知道,氯氣離心式壓縮機組在運作時,如果管網的“端壓”(或稱為“背壓”back pressure)大于機組的排出壓力(PE≥PC)時,壓縮機中的氣流會被減速(機內氯氣流遇上高于自己的壓力,只能減速流動)。由主機的性能曲線可知,壓縮機輸送氣量的減少會直接導致壓縮機排出壓力的升高。等到主機的排出氯氣壓力增高到等于“背壓”時,壓縮機的輸送氣量就不會再減少,而是以對應于該排出壓力下的氯氣流量穩定地流出壓縮機進入管網。如果管網中“背壓”小于壓縮機出口的排出壓力時,壓縮機出口的氣流會加速,導致通過壓縮機的氯氣流量增大。那么隨著氯氣流量的增大會直接導致壓縮機出口的排出壓力下降。等到主機的排出壓力與管網中“背壓”相等時,壓縮機的輸送氣量又穩定了下來。由此可見,氯氣離心式壓縮機的穩定工作條件之一就是壓縮機的出口的排出氣體壓力要等于管網中的氯氣“背壓”。

③設計的壓縮機工作點和氣量

氯氣離心式壓縮機在一定的運行轉速(n=constant)及進氣條件(TJ=constant and PJ=constant)下工作時,壓縮機的運行工作點只能在性能曲線上(PC-QJ)。對于管路來講,在管網的運行情況一定時,經過管路的氣體流量(QJ)與所需的管網“端壓”(PE)之間的關系也應該符合管路特性曲線(PE-QJ)的關系。既然氯氣離心式壓縮機要在一定的管路中工作,它的工作點必須既要在壓縮機性能曲線上,又要在管路的特性曲線上。這樣的話一臺壓縮機的工作點W是處于壓縮機的性能曲線與管路特性曲線的交會處。這時的運行氣量為Qw;而運行壓力Pcw=Pew。

當壓縮機在管路中運行時,工作點就是圖中的W。一旦壓縮機運行時偏離了工作點,那么壓縮機就會繼續運行,使得工作點回到原來的W點。例如:壓縮機因為某種原因使得壓縮機處于B點下運行,那么壓縮機的排出壓力從Pw上升至PcB,而輸出氣量由Qw降低到QB。這時管路的“端壓”不會立刻下降,這是由氣體的可壓縮性造成,要有一段滯后的時間,才會使工作點壓力Pw漸漸降到與QB對應的PeB。即使管網“端壓”不下跌,從圖中也能看出壓縮機性能曲線對應于QB氣量時的機組排出壓力也大于B工作點的管網壓力。這時壓縮機的氣量增加,同時使機組出口的排出壓力下降;當機內氣量增加到使機器的排出壓力與管網的“端壓”相等時才會穩定下來,這時機組排出壓力與管網“背壓”相等的工況條件正好是工作點W點所對應的工作條件。

同樣我們可以證明,如果工作點偏離到了A點,使得壓縮機的輸送氣量大于原正常工作點的氣量,壓縮機也會自動通過減少輸送氣量來提升輸出壓力,再次使得壓縮機的輸出壓力與管網的“端壓”相等,使得工作點回到W點。

2)氯氣離心式壓縮機氣量的調節

氯氣離心式壓縮機在運行中經常需要進行氣量的調節,以適應各種不同輸送氣量工況條件下的不同要求,使得壓縮機運行維持正常狀態。這種特定的不同要求是要機組采取相應的措施去適應,這就是壓縮機調節的任務。大致可以分為三類:

①要求壓縮機輸出氣體壓力保持不變(調節壓力)

要求壓縮機的輸出壓力保持不變(PC=constant)是確保壓縮機正常穩定運行的先決條件。因為壓縮機的出口管網一旦“端壓”升高,機組的排出壓力小于“背壓”,不得不減少輸出氣量,使得機組進入“喘振工況”區域,機組運行的不安全因素增加。要求壓縮機輸出氣體壓力保持不變,及時調節壓力不失為相當明智的舉措。

常見的調節方式是在壓縮機的出口兩位閥門(通往氯氣用戶管網)之前,安裝一個自動通向事故氯氣處理裝置(又稱為“除害塔”)的調節閥門,并且設置一個限定的壓力值(這個壓力實際上就是機組所能承受的最高排出壓力,也就是確保機組不進入喘振區域的最低壓力)和高壓力報警裝置。一旦機組出口的管網“端壓”達到壓力限定值就報警,超過的話,該自控閥門自動開啟一定的開啟度,使超壓的氯氣迅速排向“除害塔”處理掉。當管網氯氣壓力低于這個壓力限定值就自動關閉。

這種做法在國外以及國外引進機組都會有這樣的壓力調節方式。如日本國荏原制作所的三段氯氣離心式壓縮機組,它就采用保持壓縮機出口壓力恒定在0.37MPa(G)的壓力調節方式(用自控報警連鎖動作控制著氯氣管網的壓力。一般來講,國外機組的運行效率比較高,機組的性能曲線要求壓縮機出口的排出壓力都比較高。從性能曲線上看,曲線比較陡峭,穩定工況的區域范圍都比較窄。上面的三段壓縮氯氣透平機組,正常排出壓力為0.37MPa(G),如果壓力上升到0.4MPa(G)的話,機組就進入了“喘振工況”區域。這樣的機組操作彈性是很小的,因此嚴格控制機組的出口排出壓力、使其保持恒定是勢在必行的,這一套調節壓力的自控裝置是不能沒有的。

②要求壓縮機輸送氣體流量保持不變(調節流量)

對于大容量、中低排出壓力的氯氣透平壓縮機來說,在額定的與電解槽聯產氯氣能力相匹配的情況下,壓縮機輸送氣量越多,機組的運行越是穩定。但是電解槽的載荷不是滿負荷的,各種因素制約著電解槽載荷的發揮。既然這樣,與之相配套的氯氣透平壓縮機組自然也有不同氯氣輸送流量的輸送問題。要適應各種不同載荷條件下的氣量輸送條件,又要保持壓縮機輸送氣體流量不變,實施流量調節是個通用常見的做法。當然對于離心式壓縮機來說進行流量的調節會損失級效率,多消耗壓縮功,是個不經濟的做法,這也是十分無奈的。因為回流氣量將會使氯氣的進氣溫度升高,這樣不僅影響排氣溫度和流量,還會影響軸功率。

常見的流量調節方式是在壓縮機的出口安裝一個流量計,同時增設一根回流管(可以回流到壓縮機的進口或者回流到氯氣處理的某個塔器之前),回流管上設置一個自控閥門與機組出口的流量計聯鎖。一般按照特定的氯氣流量設定來調節機組回流氣量。還得考慮增設回流冷凝器,以降低進機的氣體溫度。(當然回流到氯氣洗滌塔進口的話,就可以不用再增設回流冷凝器)

③要求壓縮機輸送氣體的壓力與流量按照一定的規律改變(又稱為比例調節)

要求壓縮機的輸送氣體壓力與流量按照一定的比例進行調節在國內并不多見,而在國外較為普遍,一般調節是用DCS計算機集散控制系統進行連鎖控制與調節。依據是壓縮機的性能曲線中氣體壓力與輸送流量的關系進行自動跟蹤、調節。這種調節方式可以克服單一的調節某一參數帶來的缺陷。諸如單一的壓力調節,往除害塔排氣,使得資源存在嚴重的浪費;而單一調節流量,將出口的氣流進行回流同樣是不經濟的做法。一般采用的調節方式有三類:其一,改變壓縮機的轉速;其二,排氣或進氣的節流調節;其三,安裝進氣葉片或采用葉片“擴壓器”。

[2]離心式壓縮機調節手段

我們知道,進行壓縮機的性能曲線調節是在壓力升高比為定值(即在進氣狀態不變的情況下,機組排出壓力恒定)作為縱坐標,輸送介質重量流量為定值作為橫坐標的不同轉速工況的性能曲線。改變壓縮機本身的性能曲線或者改變管路的特性曲線都能改變壓縮機的工作運行點來達到改變工況的目的。從中可以了解,不管是哪一種調節方式都有一定的調節范圍,且受到“喘振”邊界和轉速范圍的限制。其次,壓縮機的性能曲線越陡峭,穩定工況的范圍越窄。下面簡單地介紹一下這些調節方法。

進氣節流調節:是在壓縮機的“進氣端”裝上節流閥門,通過氣流在進壓縮機前的節流調節。由于進氣溫度不變,因此改變閥門的“開啟度”就可以改變壓縮機的性能曲線,達到調節的目的。

排氣節流調節:是通過壓縮機的“排氣端”裝上的節流閥門來進行調節。在改變閥門的“開啟度”時,管路中的局部阻力系數會發生變化,使得管路特性曲線的斜率發生改變,達到調節的目的。

轉速調節:輸送氯氣的壓縮機是采用恒速的電動機驅動的,壓縮部轉速大約在10000rpm,氯氣通過進口導葉閥,進氣“預旋”調節:在進入葉輪之前的“流道”中,改變葉輪之前的進口導葉的角度,使氣流產生“預旋”,使得同一氣量下的壓縮機的能頭或壓力比發生改變,從而使壓縮機的性能曲線改變,達到調節的目的。

“擴壓器”葉片調節:與“無葉擴壓器”相比,葉片“擴壓器”有較陡峭的性能曲線。當流量減少時,一般是在葉片“擴壓器”中產生嚴重的脫離而導致喘振。如果在改變氣體的流量時,同時能相應改變“葉片擴壓器”葉片的進口幾何角,以適應改變了的工況條件,使得幾何“沖角”不是很大,那么可以避免上述的缺陷,擴大了穩定工況的范圍。

以上的調節方式中,采用進氣“預旋”要比采用進氣節流的功率消耗要小,而改變轉速又比進口節流的功率消耗低些。從經濟性來看,幾種調節方法中轉速的調節的經濟性最佳。改變壓縮機的轉速的調節方法,并不要求機組中裝備調節用的部分,因此壓縮機的本身結構可以簡單,制造方便,比較適用于蒸汽渦輪機的驅動。而采用電動機的話就大為復雜了,相應的造價也高。如果在調節時,需要增加轉速,那么在設計時,就應該預先考慮。選擇原動機也應該考慮增速的余地。同時要關注壓縮機的葉輪強度、止推軸承的負荷等因素,以免增速時發生意外。下面作一綜合比較:

第一,改變壓縮機轉速的調節方法,經濟性最好,調節范圍廣,比較適用于蒸汽輪機和燃氣輪機驅動的離心式壓縮機組。

第二,壓縮機進口節流調節,方法比較簡單,經濟性也較好,并具有一定的調節范圍。目前對于固定轉速的氯氣離心式壓縮機組、氯氣鼓風機等經常采用此方法。

第三,轉動進口導葉的調節方法,調節范圍比較寬,經濟性也好,但是結構比較復雜。

第四,轉動葉片擴壓器的調節方法,能使壓縮機性能曲線平緩,對于減少“喘振”流量、擴大穩定工況范圍十分有效,經濟性也好,但是結構很復雜。適用于壓力穩定、氣體流量變化大的變動工況。目前這種方法單獨使用較少,經常和其他的調節方法聯合使用。

第五,出口節流調節方法最簡單,但是經濟性最差。目前除了在通風機以及小功率的離心式鼓風機中應用外,一般很少應用。

第六,也可以同時采用幾種調節方法,取長補短,最有效地擴大壓縮機的穩定工況范圍。

六、喘振的控制

按照擴大穩定工況范圍的要求,設計者應充分考慮到各種途徑。

(1)氯氣離心式壓縮機不應該在低于設計氣流量的情況下運行,因為“喘振”發生在小流量、高端壓的工況條件下;小于設計氣流量運行容易使機組進入不穩定的工況范圍。這樣的操作條件在瞬時是允許的,時間稍長,危險性增大。尤其要注意,在機組緊急減流量和氯氣用量突然減少的情況下的控制與調節。下圖為某公司氯氣壓縮機出口壓力、流量與進口導葉閥在防喘控制上的關系圖:

(2)由于壓縮機采用段間冷卻,氣體的比容減少,各段進口的容積流量逐漸下降。在多級串聯的情況下,設計時應該考慮逐級提高流量系數;另外,葉輪的外徑、葉輪出口的圓周速度以及葉片出口的安置角應該逐級減小,以求得后面有較寬的穩定工況范圍。

(3)采用無葉擴壓器,可以減少壓縮機級的沖擊損失,并且使得壓縮機能夠適應改變工況的需要,這樣使得級性能曲線比較平坦,實現擴大穩定工況范圍的目的。葉片擴壓器由于葉片葉道的安置角與葉輪葉片安置角的位置不一致,造成“氣旋”發生,使得流道阻力和氣流沖擊損失大增;使得壓縮機的特性曲線陡峭,穩定工況范圍變小。當然,葉片擴壓器可以調節氣流的流通方向,使得氣流在葉片的葉道中流動阻力減少。一般來講,壓縮機的喘振最先是從葉片擴壓器中開始發生的,而無葉擴壓器發生的可能性就不是那么大了。

(4)擴大穩定工況范圍要求盡可能減少邊界層分離發生的可能性。在氣流的彎道處,曲率半徑盡可能放大些,以減少氣流在彎道處發生邊界層分離的可能性;另外,在吸氣室、回流管等處盡可能制成收斂狀,以減少分離損失,并增加氣流的動能,提高邊界層穩定流動性能,提高壓縮機的級效率和高效工作區域。

(5)盡可能提高有效能頭,以提高壓縮機的級效率。在葉輪強度許可的條件下,盡可能提高葉輪的出口圓周速度,因此要合理選用比較高的壓縮機轉速,這樣可以使葉輪的直徑變小。但是還必須注意出口速度的提高要防止氣流的馬赫數達到最大值,這樣可以求得較好的穩定工況范圍。轉速應該遠離臨界轉速,防止共振發生;還要注意的是,壓縮機的轉速越高,壓縮機的性能曲線斜率就越大,穩定工況范圍也越窄。對于設計者來說,壓縮機轉速的選擇要權衡利弊、得失。既要給出的能頭高,又要穩定工況范圍寬。

除了壓縮機可能發生的軸振、軸位移以及喘振之外,氯氣離心式壓縮機常見的故障還包括級間冷卻器泄漏、氯火等。這里就不進行介紹,可以參閱有關的資料。

預防措施如下:

(1)優化運行工況:合理設置壓縮機的運行參數,避免在小流量工況下運行。

(2)加強設備維護:定期對壓縮機進行維護和保養,及時發現并處理設備故障。

(3)安裝防喘振裝置:在壓縮機進口或出口處安裝防喘振裝置,如回流閥、旁通閥等,以穩定氣流,防止喘振的發生。

應對策略如下:

(1)快速響應:一旦發現喘振現象,應立即采取措施進行干預,如調整運行參數、打開回流閥等。

(2)緊急停機:當喘振現象嚴重且無法控制時,應立即停機檢查,避免造成更大的損失。

綜上所述,氯氣壓縮機自帶的防喘控制閥是壓縮機組防喘控制的關鍵,該防喘控制閥在防喘控制流量安全范圍內,該閥可以由控制者自由控制,一旦壓縮機PLC認為流量低于防喘控制安全流量,則不再受人為控制,而是由PLC自動控制開大到安全流量之內。而且在氯氣壓縮機初開車時用氮氣開機,氮氣分子量低,造成出口流量并非真實流量,而防喘控制是按照流量等參數控制的。所以建議氯氣壓縮機安裝一臺回流閥作為DCS自由控制的回流閥,可以有效避免因流量影響造成的不受控現象,同時便于初開車時候的流量增量和控制。

<注:本文連載完!>

網友評論

條評論

最新評論