【壓縮機網】摘要:往復式壓縮機活塞桿部件是壓縮機的關鍵零部件,它在長時間的往復運動中,會受到環境的腐蝕和磨損,導致早期失效,一旦活塞桿出了問題,整臺壓縮機將無法運行。某煉油廠壓站裝置一臺國產氮氣壓縮機在運行過程中出現排氣量下降,曲軸箱上蓋呼吸帽飛濺出油現象。停機檢查發現,活塞桿表面陶瓷涂層脫落,填料密封環嚴重磨損,根據停機前的現場狀況,從檢查結果判斷是因為活塞桿表面陶瓷涂層脫落,引起填料密封環異常磨損失效,造成介質從軸封側漏出,造成排氣量不足,而漏出的氣體經中體沿刮油環間隙進入曲軸箱,隨著曲軸的旋轉,將潤滑油從呼吸帽帶出。通過對活塞桿表面陶瓷涂層脫落原因的分析,解決了活塞桿表面陶瓷涂層脫落的問題,為機組安穩長運行提供了保障。

文/洛陽石化三隆公司動設備 孫應輝

一、引言

某煉油廠空壓站裝置,2021年2月1日氮氣壓縮機C-1102在運行過程中,突然出現排氣量不足,壓縮機曲軸箱上蓋呼吸帽有潤滑油飛濺逸出。運行人員緊急停車后,維護人員檢查,發現呼吸帽有氣體外逸。經維護人員對活塞桿及填料解體檢查,發現一二級活塞桿表面陶瓷涂層大面積脫落,并有過熱發藍現象。解體填料總成發現,填料密封環出現異常磨損現象,密封圓柱面出現堆起,已經完全失效。拆解曲軸箱上蓋未見異常。結合停機前現場狀況,依據拆解發現損壞情況,判斷是由于壓縮機活塞桿表面陶瓷涂層脫落,引起填料密封環異常磨損導致氮氣從軸封側大量泄漏,從而使排氣量降低,并且氮氣從機組中體經刮油環進入曲軸箱內,隨著曲軸的旋轉,把潤滑油從上蓋呼吸帽帶出。

一二級活塞桿表面陶瓷涂層脫落如下圖所示:

陶瓷涂層脫落部位在活塞桿與填料密封環運行摩擦部位。

一二級填料密封環磨損情況如下圖所示:

陶瓷涂層脫落部位在活塞桿與填料密封環運行摩擦部位。

一二級填料密封環磨損情況如下圖所示:

填料密封環內圓柱面被脫落的涂層表面拉傷,堆起,磨損。

二、機組概述

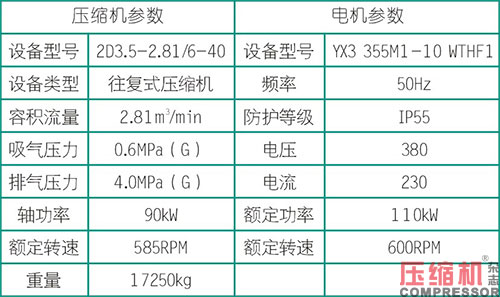

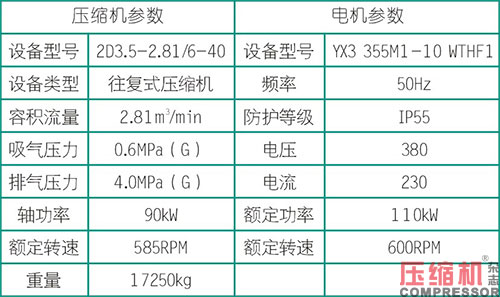

2D3.5-2.81/6-40型氮氣壓縮機C-1102是空壓站裝置的關鍵設備之一,該機組主機由國內某公司制造,為兩列二級對稱平衡式壓縮機,無油潤滑水冷式、雙作用氣缸,由異步電動機直接驅動。每級氣缸進、排氣口均按上進、下出布置。每個氣缸均配置進出口緩沖器,緩沖器與氣缸直接連接。其主要技術參數分別如下:

填料密封環內圓柱面被脫落的涂層表面拉傷,堆起,磨損。

二、機組概述

2D3.5-2.81/6-40型氮氣壓縮機C-1102是空壓站裝置的關鍵設備之一,該機組主機由國內某公司制造,為兩列二級對稱平衡式壓縮機,無油潤滑水冷式、雙作用氣缸,由異步電動機直接驅動。每級氣缸進、排氣口均按上進、下出布置。每個氣缸均配置進出口緩沖器,緩沖器與氣缸直接連接。其主要技術參數分別如下:

三、活塞桿陶瓷涂層脫落故障分析

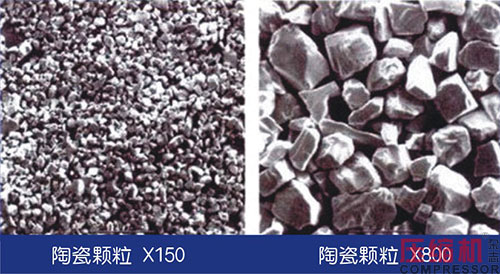

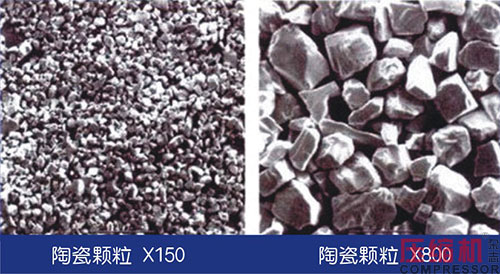

本氮氣壓縮機機組活塞桿采用的是高性能陶瓷涂層活塞桿,它的陶瓷粉末特性如下圖所示:

三、活塞桿陶瓷涂層脫落故障分析

本氮氣壓縮機機組活塞桿采用的是高性能陶瓷涂層活塞桿,它的陶瓷粉末特性如下圖所示:

1.粉末特性:

粉末類型:AI203—Ti02

粒度范圍:40μ+20μ

粉末熔點:1840℃

2.涂層特點:耐磨的陶瓷涂層具有優異的精加工性能,可在540℃以下工作,受稀堿等各種溶液的腐蝕。

3.涂層基本物理性能:

宏觀硬度:HRC60 氣孔率:<2%

結合強度:35MPa 粗糙度:Ra 0.8

4.涂層厚度:<0.25mm

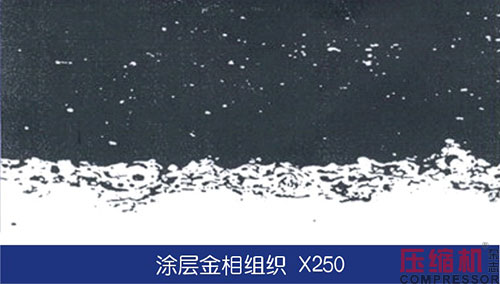

5.涂層組織結構:

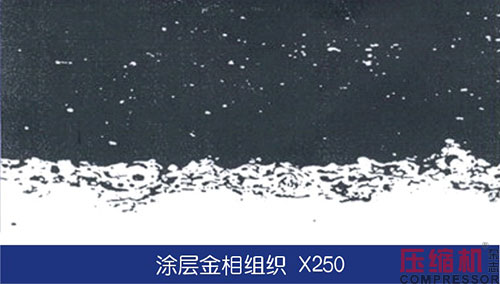

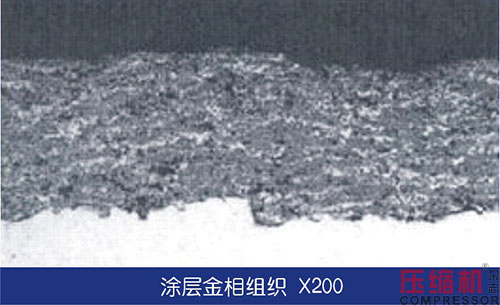

(1)涂層金相組織

1.粉末特性:

粉末類型:AI203—Ti02

粒度范圍:40μ+20μ

粉末熔點:1840℃

2.涂層特點:耐磨的陶瓷涂層具有優異的精加工性能,可在540℃以下工作,受稀堿等各種溶液的腐蝕。

3.涂層基本物理性能:

宏觀硬度:HRC60 氣孔率:<2%

結合強度:35MPa 粗糙度:Ra 0.8

4.涂層厚度:<0.25mm

5.涂層組織結構:

(1)涂層金相組織

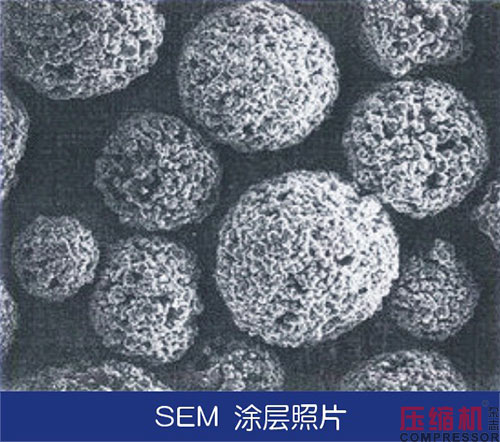

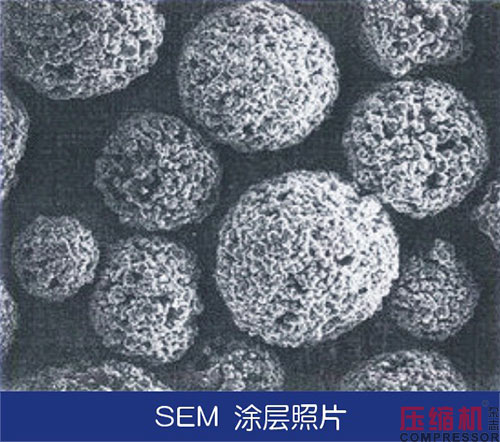

本壓縮機機組活塞桿采用的涂層是鈷包碳化鎢涂層,性能如下:

本壓縮機機組活塞桿采用的涂層是鈷包碳化鎢涂層,性能如下:

1.粉末特性:WC/Co粉末是以WC為核心,周圍為Co的包復層所組成的顆粒。

粒度范圍:(-200+400)目

粉末熔點:1260℃

2.涂層特點:耐磨粒磨損,粘著磨損,涂層硬度高,韌性好,結合強度高,適合540℃以下工作。

3.涂層基本物理性能:

宏觀硬度:HRc 55-60 氣空率:<2%

結合強度:60MPa 粗糙度:Ra 0.4

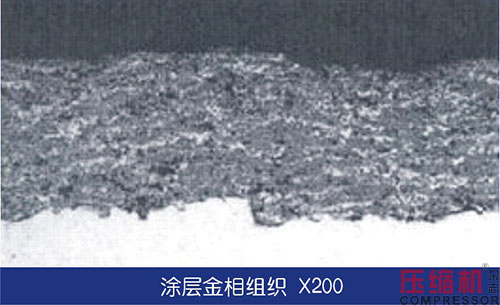

4.涂層金相組織:

1.粉末特性:WC/Co粉末是以WC為核心,周圍為Co的包復層所組成的顆粒。

粒度范圍:(-200+400)目

粉末熔點:1260℃

2.涂層特點:耐磨粒磨損,粘著磨損,涂層硬度高,韌性好,結合強度高,適合540℃以下工作。

3.涂層基本物理性能:

宏觀硬度:HRc 55-60 氣空率:<2%

結合強度:60MPa 粗糙度:Ra 0.4

4.涂層金相組織:

分析造成活塞桿表面陶瓷涂層脫落的可能原因有:

1.活塞桿在制造處理涂層過程中的原始缺陷;

2.填料密封環的箍緊彈簧設計太緊,引起摩擦力過大,導致活塞桿表面過熱炸裂;

3.活塞桿在檢修過程中出現磕碰引起裂紋。

首先分析活塞桿表面陶瓷涂層在制作過程中可能產生缺陷的因素。噴涂要求精密且細致,噴涂過程如下:

a.噴涂前準備工作和工件預處理

①陶瓷粉末應盛于密封容器中,應干燥,無雜質。

②清潔工作:采用脫脂除油,溶劑清洗(堿水或丙酮、汽油、乙醇等)、加熱等方式,除去工件待噴基體表面的所有油、脂等污染物。

③表面應采用標準的棱角砂粒噴砂或采取其它粗化處理方法進行處理。

④噴砂操作應只限于要進行噴涂的區域,其鄰接區應以最適合具體工件的方法進行遮蔽。采用的遮蔽材料應耐噴砂粒子沖擊,并不污染已經預處理的鄰近表面。

⑤遮蔽材料應耐噴涂溫度,而且不污染要噴涂的表面。

⑥要求不被外來物污染的孔和其他開口可用鋼塞或橡皮塞進行堵塞,經噴砂處理后取出塞子。

⑦經過預處理后,要噴涂的表面不得再受污染。應確保經預處理的表面不再受油、脂、水或指印污染,若受到污染,則表面應重新進行預處理。

b.噴涂工藝

①陶瓷粉末粒度選擇:根據對涂層功能的要求,采用適合的金屬陶瓷型復合粉末材料及確定合適粒度(通常為5-15μm)。

②做好噴涂件的工裝,調好噴槍,裝好噴涂粉末。

③噴涂工藝參數選擇和水系統調節:選擇噴槍與噴嘴、等離子氣體與送粉氣體,調節水源及冷卻系統,使噴槍出口水溫保持在12-35℃。

④系統調試:啟動電源、供水系統、抽風系統、送粉系統,啟動高頻起弧,調節等離子氣體、送粉氣體和各項參數,達到射束穩定、集中,形成最佳焰流,使陶瓷粒子處于充分熔融或充分軟化狀態,具有最佳粒子速度,測試送粉速率,確定工藝參數。

⑤工件要噴涂的表面應在噴涂前進行預熱。

通過與活塞桿表面陶瓷噴涂制造廠家咨詢溝通,噴涂工藝較為成熟,在活塞桿出廠時經過嚴格質量檢驗程序,并且本機活塞桿在最近一次檢修時,沒有發現明顯裂紋,且檢修中做了著色無損探傷,從檢修報告看沒有細小裂紋。本機在最近一次檢修中,嚴格執行過程三級檢查驗收程序,三級質檢設備工程師沒有發現異常損壞,回裝活塞桿之前,沒有發現陶瓷涂層部位有磕碰現象。結合這次拆檢,二級活塞桿陶瓷涂層表面有過熱發藍現象,表明活塞桿表面與填料密封環摩擦力過大。通過對檢修人員的檢修過程描述,發現最近一次填料密封環更換時,密封環的閉合收緊彈簧直徑比之前較大。在填料總成回裝后,回裝活塞桿時,活塞桿過填料時有明顯大于平時的阻力,維修人員涂抹潤滑油后,多人合力推進氣缸。說明密封環閉合彈簧力超出設計要求,是本次活塞桿表面陶瓷涂層脫落的主要原因。

四、填料密封環分析整改及活塞桿修復

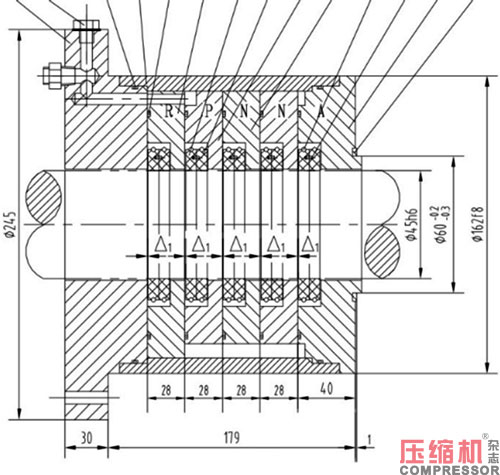

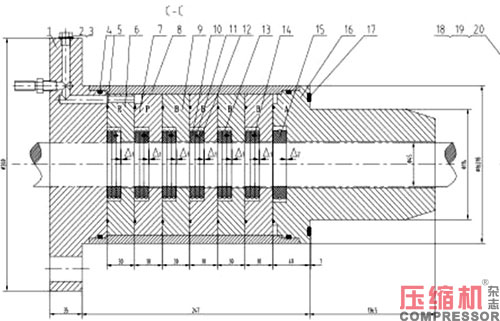

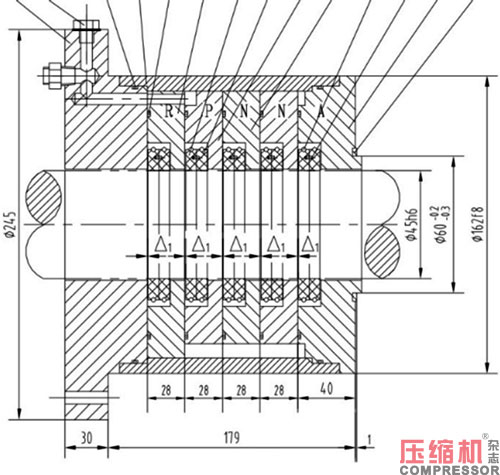

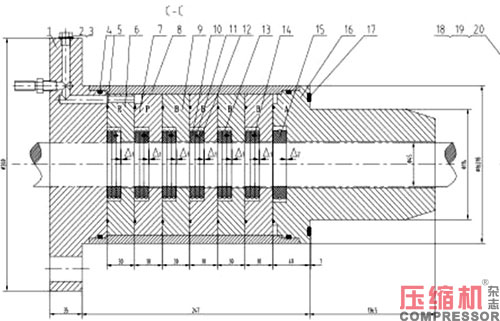

本壓縮機一二級填料總成如下圖所示,因壓力不同設置層數不同,密封環材料為填充聚四氟乙烯,填料盒設置冷卻水。

填料組裝要求,安裝前必須清洗填料的各零部件,保證無油污和其它臟物,正確安裝各層填料盒,保證填料冷卻水路暢通,正確安裝密封環在填料盒里的先后順序,及軸向間隙,測量密封環閉合彈簧,新舊彈簧直徑。檢修過程中,填料密封環清理很徹底,密封環安裝次序依照圖紙沒有錯誤,密封環軸向間隙0.25mm符合技術要求,根據拆檢下的舊彈簧,確認閉合彈簧直徑比更換前大了2mm。經與廠家溝通,確認彈簧批次有誤。最終更換密封環彈簧后,填料與活塞桿摩擦力降低。

分析造成活塞桿表面陶瓷涂層脫落的可能原因有:

1.活塞桿在制造處理涂層過程中的原始缺陷;

2.填料密封環的箍緊彈簧設計太緊,引起摩擦力過大,導致活塞桿表面過熱炸裂;

3.活塞桿在檢修過程中出現磕碰引起裂紋。

首先分析活塞桿表面陶瓷涂層在制作過程中可能產生缺陷的因素。噴涂要求精密且細致,噴涂過程如下:

a.噴涂前準備工作和工件預處理

①陶瓷粉末應盛于密封容器中,應干燥,無雜質。

②清潔工作:采用脫脂除油,溶劑清洗(堿水或丙酮、汽油、乙醇等)、加熱等方式,除去工件待噴基體表面的所有油、脂等污染物。

③表面應采用標準的棱角砂粒噴砂或采取其它粗化處理方法進行處理。

④噴砂操作應只限于要進行噴涂的區域,其鄰接區應以最適合具體工件的方法進行遮蔽。采用的遮蔽材料應耐噴砂粒子沖擊,并不污染已經預處理的鄰近表面。

⑤遮蔽材料應耐噴涂溫度,而且不污染要噴涂的表面。

⑥要求不被外來物污染的孔和其他開口可用鋼塞或橡皮塞進行堵塞,經噴砂處理后取出塞子。

⑦經過預處理后,要噴涂的表面不得再受污染。應確保經預處理的表面不再受油、脂、水或指印污染,若受到污染,則表面應重新進行預處理。

b.噴涂工藝

①陶瓷粉末粒度選擇:根據對涂層功能的要求,采用適合的金屬陶瓷型復合粉末材料及確定合適粒度(通常為5-15μm)。

②做好噴涂件的工裝,調好噴槍,裝好噴涂粉末。

③噴涂工藝參數選擇和水系統調節:選擇噴槍與噴嘴、等離子氣體與送粉氣體,調節水源及冷卻系統,使噴槍出口水溫保持在12-35℃。

④系統調試:啟動電源、供水系統、抽風系統、送粉系統,啟動高頻起弧,調節等離子氣體、送粉氣體和各項參數,達到射束穩定、集中,形成最佳焰流,使陶瓷粒子處于充分熔融或充分軟化狀態,具有最佳粒子速度,測試送粉速率,確定工藝參數。

⑤工件要噴涂的表面應在噴涂前進行預熱。

通過與活塞桿表面陶瓷噴涂制造廠家咨詢溝通,噴涂工藝較為成熟,在活塞桿出廠時經過嚴格質量檢驗程序,并且本機活塞桿在最近一次檢修時,沒有發現明顯裂紋,且檢修中做了著色無損探傷,從檢修報告看沒有細小裂紋。本機在最近一次檢修中,嚴格執行過程三級檢查驗收程序,三級質檢設備工程師沒有發現異常損壞,回裝活塞桿之前,沒有發現陶瓷涂層部位有磕碰現象。結合這次拆檢,二級活塞桿陶瓷涂層表面有過熱發藍現象,表明活塞桿表面與填料密封環摩擦力過大。通過對檢修人員的檢修過程描述,發現最近一次填料密封環更換時,密封環的閉合收緊彈簧直徑比之前較大。在填料總成回裝后,回裝活塞桿時,活塞桿過填料時有明顯大于平時的阻力,維修人員涂抹潤滑油后,多人合力推進氣缸。說明密封環閉合彈簧力超出設計要求,是本次活塞桿表面陶瓷涂層脫落的主要原因。

四、填料密封環分析整改及活塞桿修復

本壓縮機一二級填料總成如下圖所示,因壓力不同設置層數不同,密封環材料為填充聚四氟乙烯,填料盒設置冷卻水。

填料組裝要求,安裝前必須清洗填料的各零部件,保證無油污和其它臟物,正確安裝各層填料盒,保證填料冷卻水路暢通,正確安裝密封環在填料盒里的先后順序,及軸向間隙,測量密封環閉合彈簧,新舊彈簧直徑。檢修過程中,填料密封環清理很徹底,密封環安裝次序依照圖紙沒有錯誤,密封環軸向間隙0.25mm符合技術要求,根據拆檢下的舊彈簧,確認閉合彈簧直徑比更換前大了2mm。經與廠家溝通,確認彈簧批次有誤。最終更換密封環彈簧后,填料與活塞桿摩擦力降低。

活塞桿返廠修復,按照陶瓷噴涂要求,確保過程可控,專人跟進,噴涂注意事項:

①噴涂距離

噴涂距離小,涂層致密,結合強度高,但基體和涂層均過熱;噴涂距離大,涂層孔隙增加,涂層疏松,涂層材料的沉積效率降低,結合強度下降。一般合適的噴涂距離為50-100mm之間。

②噴涂角度

等離子焰流軸線與噴涂工件表面夾角為90°。

③噴槍移動速度

噴槍移動速度與工件運動線速度的合理匹配對每道涂層的厚度、涂層的均勻性及基體的受熱情況有重要影響,應使噴槍在基體表面的移動速度能使每道次新噴涂層壓蓋上一道次涂層。

④吹風輔助冷卻

吹不噴涂區域,快速移動工件或者噴槍,以消除涂層應力,防止工件變形,減少涂層和工件氧化,也可采用間歇式噴涂方法。

⑤在操作設備或工作過程中,如果發生以下情況時,應立即關閉設備(按下急停按鈕):

1)電流表示數急劇增長;

2)設備或噴槍發出異常聲響;

3)電弧不連續;

4)漏水、漏氣。

⑥噴涂應連續進行直到涂層達到足夠的厚度(應留有磨削余量)。

噴涂之后,不應有涂層從基體上明顯起皮或涂層開裂的情況。若發現此類缺陷,應除去涂層,重新進行預處理和噴涂工序。

五.壓縮機活塞桿表面陶瓷噴涂修復后,運行檢查

活塞桿修復后,維護人員做了無損著色探傷檢測,確認無微小裂紋。填料密封環新閉合彈簧到貨后,測量彈簧直徑及長度,確認無誤,回裝試機,運行后,每4小時測量活塞桿與填料摩擦部位,溫度最高為90°C,達到了預期效果。

六.壓縮機日常維護巡檢加強事項

通過對本次壓縮機此次故障分析及解決,使設備管理人員及檢修人員在配件領取,新舊配件復核尺寸提高了認識。并且在日常壓縮機巡檢時有的放矢,通過觀察填料冷卻水是否暢通,測量活塞桿溫度,來判斷填料有無異常磨損,通過觀察曲軸箱呼吸帽的油氣,判斷填料是否有異常泄漏,最終提高壓縮機的巡檢質量。

活塞桿返廠修復,按照陶瓷噴涂要求,確保過程可控,專人跟進,噴涂注意事項:

①噴涂距離

噴涂距離小,涂層致密,結合強度高,但基體和涂層均過熱;噴涂距離大,涂層孔隙增加,涂層疏松,涂層材料的沉積效率降低,結合強度下降。一般合適的噴涂距離為50-100mm之間。

②噴涂角度

等離子焰流軸線與噴涂工件表面夾角為90°。

③噴槍移動速度

噴槍移動速度與工件運動線速度的合理匹配對每道涂層的厚度、涂層的均勻性及基體的受熱情況有重要影響,應使噴槍在基體表面的移動速度能使每道次新噴涂層壓蓋上一道次涂層。

④吹風輔助冷卻

吹不噴涂區域,快速移動工件或者噴槍,以消除涂層應力,防止工件變形,減少涂層和工件氧化,也可采用間歇式噴涂方法。

⑤在操作設備或工作過程中,如果發生以下情況時,應立即關閉設備(按下急停按鈕):

1)電流表示數急劇增長;

2)設備或噴槍發出異常聲響;

3)電弧不連續;

4)漏水、漏氣。

⑥噴涂應連續進行直到涂層達到足夠的厚度(應留有磨削余量)。

噴涂之后,不應有涂層從基體上明顯起皮或涂層開裂的情況。若發現此類缺陷,應除去涂層,重新進行預處理和噴涂工序。

五.壓縮機活塞桿表面陶瓷噴涂修復后,運行檢查

活塞桿修復后,維護人員做了無損著色探傷檢測,確認無微小裂紋。填料密封環新閉合彈簧到貨后,測量彈簧直徑及長度,確認無誤,回裝試機,運行后,每4小時測量活塞桿與填料摩擦部位,溫度最高為90°C,達到了預期效果。

六.壓縮機日常維護巡檢加強事項

通過對本次壓縮機此次故障分析及解決,使設備管理人員及檢修人員在配件領取,新舊配件復核尺寸提高了認識。并且在日常壓縮機巡檢時有的放矢,通過觀察填料冷卻水是否暢通,測量活塞桿溫度,來判斷填料有無異常磨損,通過觀察曲軸箱呼吸帽的油氣,判斷填料是否有異常泄漏,最終提高壓縮機的巡檢質量。

來源:本站原創

文/洛陽石化三隆公司動設備 孫應輝

一、引言

某煉油廠空壓站裝置,2021年2月1日氮氣壓縮機C-1102在運行過程中,突然出現排氣量不足,壓縮機曲軸箱上蓋呼吸帽有潤滑油飛濺逸出。運行人員緊急停車后,維護人員檢查,發現呼吸帽有氣體外逸。經維護人員對活塞桿及填料解體檢查,發現一二級活塞桿表面陶瓷涂層大面積脫落,并有過熱發藍現象。解體填料總成發現,填料密封環出現異常磨損現象,密封圓柱面出現堆起,已經完全失效。拆解曲軸箱上蓋未見異常。結合停機前現場狀況,依據拆解發現損壞情況,判斷是由于壓縮機活塞桿表面陶瓷涂層脫落,引起填料密封環異常磨損導致氮氣從軸封側大量泄漏,從而使排氣量降低,并且氮氣從機組中體經刮油環進入曲軸箱內,隨著曲軸的旋轉,把潤滑油從上蓋呼吸帽帶出。

一二級活塞桿表面陶瓷涂層脫落如下圖所示:

陶瓷涂層脫落部位在活塞桿與填料密封環運行摩擦部位。

一二級填料密封環磨損情況如下圖所示:

填料密封環內圓柱面被脫落的涂層表面拉傷,堆起,磨損。

二、機組概述

2D3.5-2.81/6-40型氮氣壓縮機C-1102是空壓站裝置的關鍵設備之一,該機組主機由國內某公司制造,為兩列二級對稱平衡式壓縮機,無油潤滑水冷式、雙作用氣缸,由異步電動機直接驅動。每級氣缸進、排氣口均按上進、下出布置。每個氣缸均配置進出口緩沖器,緩沖器與氣缸直接連接。其主要技術參數分別如下:

三、活塞桿陶瓷涂層脫落故障分析

本氮氣壓縮機機組活塞桿采用的是高性能陶瓷涂層活塞桿,它的陶瓷粉末特性如下圖所示:

1.粉末特性:

粉末類型:AI203—Ti02

粒度范圍:40μ+20μ

粉末熔點:1840℃

2.涂層特點:耐磨的陶瓷涂層具有優異的精加工性能,可在540℃以下工作,受稀堿等各種溶液的腐蝕。

3.涂層基本物理性能:

宏觀硬度:HRC60 氣孔率:<2%

結合強度:35MPa 粗糙度:Ra 0.8

4.涂層厚度:<0.25mm

5.涂層組織結構:

(1)涂層金相組織

本壓縮機機組活塞桿采用的涂層是鈷包碳化鎢涂層,性能如下:

1.粉末特性:WC/Co粉末是以WC為核心,周圍為Co的包復層所組成的顆粒。

粒度范圍:(-200+400)目

粉末熔點:1260℃

2.涂層特點:耐磨粒磨損,粘著磨損,涂層硬度高,韌性好,結合強度高,適合540℃以下工作。

3.涂層基本物理性能:

宏觀硬度:HRc 55-60 氣空率:<2%

結合強度:60MPa 粗糙度:Ra 0.4

4.涂層金相組織:

分析造成活塞桿表面陶瓷涂層脫落的可能原因有:

1.活塞桿在制造處理涂層過程中的原始缺陷;

2.填料密封環的箍緊彈簧設計太緊,引起摩擦力過大,導致活塞桿表面過熱炸裂;

3.活塞桿在檢修過程中出現磕碰引起裂紋。

首先分析活塞桿表面陶瓷涂層在制作過程中可能產生缺陷的因素。噴涂要求精密且細致,噴涂過程如下:

a.噴涂前準備工作和工件預處理

①陶瓷粉末應盛于密封容器中,應干燥,無雜質。

②清潔工作:采用脫脂除油,溶劑清洗(堿水或丙酮、汽油、乙醇等)、加熱等方式,除去工件待噴基體表面的所有油、脂等污染物。

③表面應采用標準的棱角砂粒噴砂或采取其它粗化處理方法進行處理。

④噴砂操作應只限于要進行噴涂的區域,其鄰接區應以最適合具體工件的方法進行遮蔽。采用的遮蔽材料應耐噴砂粒子沖擊,并不污染已經預處理的鄰近表面。

⑤遮蔽材料應耐噴涂溫度,而且不污染要噴涂的表面。

⑥要求不被外來物污染的孔和其他開口可用鋼塞或橡皮塞進行堵塞,經噴砂處理后取出塞子。

⑦經過預處理后,要噴涂的表面不得再受污染。應確保經預處理的表面不再受油、脂、水或指印污染,若受到污染,則表面應重新進行預處理。

b.噴涂工藝

①陶瓷粉末粒度選擇:根據對涂層功能的要求,采用適合的金屬陶瓷型復合粉末材料及確定合適粒度(通常為5-15μm)。

②做好噴涂件的工裝,調好噴槍,裝好噴涂粉末。

③噴涂工藝參數選擇和水系統調節:選擇噴槍與噴嘴、等離子氣體與送粉氣體,調節水源及冷卻系統,使噴槍出口水溫保持在12-35℃。

④系統調試:啟動電源、供水系統、抽風系統、送粉系統,啟動高頻起弧,調節等離子氣體、送粉氣體和各項參數,達到射束穩定、集中,形成最佳焰流,使陶瓷粒子處于充分熔融或充分軟化狀態,具有最佳粒子速度,測試送粉速率,確定工藝參數。

⑤工件要噴涂的表面應在噴涂前進行預熱。

通過與活塞桿表面陶瓷噴涂制造廠家咨詢溝通,噴涂工藝較為成熟,在活塞桿出廠時經過嚴格質量檢驗程序,并且本機活塞桿在最近一次檢修時,沒有發現明顯裂紋,且檢修中做了著色無損探傷,從檢修報告看沒有細小裂紋。本機在最近一次檢修中,嚴格執行過程三級檢查驗收程序,三級質檢設備工程師沒有發現異常損壞,回裝活塞桿之前,沒有發現陶瓷涂層部位有磕碰現象。結合這次拆檢,二級活塞桿陶瓷涂層表面有過熱發藍現象,表明活塞桿表面與填料密封環摩擦力過大。通過對檢修人員的檢修過程描述,發現最近一次填料密封環更換時,密封環的閉合收緊彈簧直徑比之前較大。在填料總成回裝后,回裝活塞桿時,活塞桿過填料時有明顯大于平時的阻力,維修人員涂抹潤滑油后,多人合力推進氣缸。說明密封環閉合彈簧力超出設計要求,是本次活塞桿表面陶瓷涂層脫落的主要原因。

四、填料密封環分析整改及活塞桿修復

本壓縮機一二級填料總成如下圖所示,因壓力不同設置層數不同,密封環材料為填充聚四氟乙烯,填料盒設置冷卻水。

填料組裝要求,安裝前必須清洗填料的各零部件,保證無油污和其它臟物,正確安裝各層填料盒,保證填料冷卻水路暢通,正確安裝密封環在填料盒里的先后順序,及軸向間隙,測量密封環閉合彈簧,新舊彈簧直徑。檢修過程中,填料密封環清理很徹底,密封環安裝次序依照圖紙沒有錯誤,密封環軸向間隙0.25mm符合技術要求,根據拆檢下的舊彈簧,確認閉合彈簧直徑比更換前大了2mm。經與廠家溝通,確認彈簧批次有誤。最終更換密封環彈簧后,填料與活塞桿摩擦力降低。

活塞桿返廠修復,按照陶瓷噴涂要求,確保過程可控,專人跟進,噴涂注意事項:

①噴涂距離

噴涂距離小,涂層致密,結合強度高,但基體和涂層均過熱;噴涂距離大,涂層孔隙增加,涂層疏松,涂層材料的沉積效率降低,結合強度下降。一般合適的噴涂距離為50-100mm之間。

②噴涂角度

等離子焰流軸線與噴涂工件表面夾角為90°。

③噴槍移動速度

噴槍移動速度與工件運動線速度的合理匹配對每道涂層的厚度、涂層的均勻性及基體的受熱情況有重要影響,應使噴槍在基體表面的移動速度能使每道次新噴涂層壓蓋上一道次涂層。

④吹風輔助冷卻

吹不噴涂區域,快速移動工件或者噴槍,以消除涂層應力,防止工件變形,減少涂層和工件氧化,也可采用間歇式噴涂方法。

⑤在操作設備或工作過程中,如果發生以下情況時,應立即關閉設備(按下急停按鈕):

1)電流表示數急劇增長;

2)設備或噴槍發出異常聲響;

3)電弧不連續;

4)漏水、漏氣。

⑥噴涂應連續進行直到涂層達到足夠的厚度(應留有磨削余量)。

噴涂之后,不應有涂層從基體上明顯起皮或涂層開裂的情況。若發現此類缺陷,應除去涂層,重新進行預處理和噴涂工序。

五.壓縮機活塞桿表面陶瓷噴涂修復后,運行檢查

活塞桿修復后,維護人員做了無損著色探傷檢測,確認無微小裂紋。填料密封環新閉合彈簧到貨后,測量彈簧直徑及長度,確認無誤,回裝試機,運行后,每4小時測量活塞桿與填料摩擦部位,溫度最高為90°C,達到了預期效果。

六.壓縮機日常維護巡檢加強事項

通過對本次壓縮機此次故障分析及解決,使設備管理人員及檢修人員在配件領取,新舊配件復核尺寸提高了認識。并且在日常壓縮機巡檢時有的放矢,通過觀察填料冷卻水是否暢通,測量活塞桿溫度,來判斷填料有無異常磨損,通過觀察曲軸箱呼吸帽的油氣,判斷填料是否有異常泄漏,最終提高壓縮機的巡檢質量。

來源:本站原創

網友評論

條評論

最新評論