【壓縮機網】降低成本,增加能源利用率成為企業新的效益增長點。在企業生產中壓縮空氣應用日益廣泛,由于潔凈,易輸送的特性,被廣泛運用于工業控制系統,壓縮空氣能耗占企業全部電力消耗的10%-40%,成為僅次于電力的第二大動力能源。據有關數據統計,空壓機氣體壓縮能耗僅僅占其全部電能的15%,剩余大部分轉換成熱量,被冷卻設施排放至大氣中,其中有60%的余熱可被利用,約占壓縮機功率的51%,可為企業帶來巨大的節能降耗空間,由此可見壓縮空氣系統的節能減排在企業能源優化方面有著巨大的提升潛力。

1.制造企業壓縮空氣系統的分類

通常在一個制造型企業中壓縮空氣系統的分類方法很多,可以按品質分類,也可以按壓力等級,還能按照用戶來區分,一般來講,按空氣品質分類居多,可分為動力、凈化用氣兩種不同種類,動力用氣即普通生產用氣,一般壓縮空氣只需冷卻、排水就可使用,而凈化用氣需要對其進行冷卻排污,干燥脫水、除塵凈化等工序方可使用,多用儀表控制系統,也稱為儀表氣。

2.壓縮空氣的節能思路

在壓縮空氣的節能思路上,國外研究的比較早,有專門的科研機構進行多年的研究,具有一定的參考價值,其針對壓縮空氣系統設計、運行、維護和評估等方面進行系統地研究,取得了一定的經濟效益。我國處于初級階段,我們的壓縮機使用量近年來取得飛速的發展,壓縮空氣節能系統將會是一個比較廣闊的市場空間。

2.1 空壓站平面布局的決策

根據用戶的分布策略,如用氣點比較單一,用戶之間距離較遠,且用氣品質不同時間可采用就近單站布置原則,當用氣點比較散亂,用氣壓力規格相近時,則可考慮集中供應原則。

單站布置原則,側重于用戶就近使用,優點是能減少輸送管網的投資,降低壓縮設備輸送能耗比;缺點是壓縮設備產能需與用戶消耗量相匹配,一旦工況發生變動,易造成空壓機放散,或低負荷遠離風機最佳工況點運行,造成壓縮機效率低下。

集中布置原則,適合成群用戶使用,優點是空壓機運行效率較高,管網壓力波動較小;缺點是輸送管網初期投資大,因為要降低輸送能耗比,需要較大的管徑來減少流速,以期降低管網沿程阻力損失。

兩種布置原則各具有優缺點,前期規劃決策時,應先通過調研和經濟分析,再折算成歷年的能耗效益指標進行對比,來決定企業所需的最佳方案。

2.2 壓縮空氣系統供需平衡動態管理

對于采用集中布置的壓縮空氣管網系統,一般采用多臺空壓機并聯外送模式,其投運空壓機的總產能應接近管網最大用氣量,并保持一定的冗余度,使之能夠維護相對平穩的運行壓力區間。

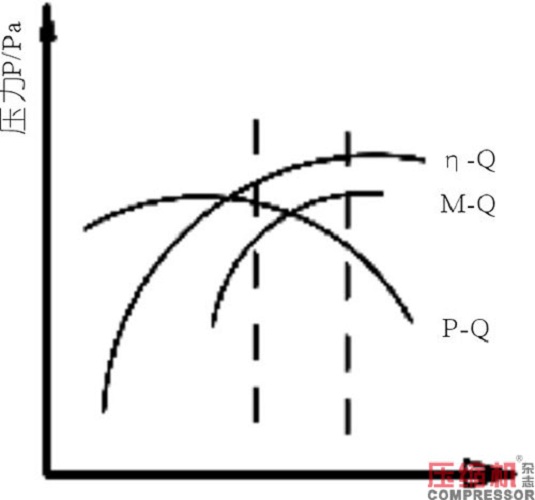

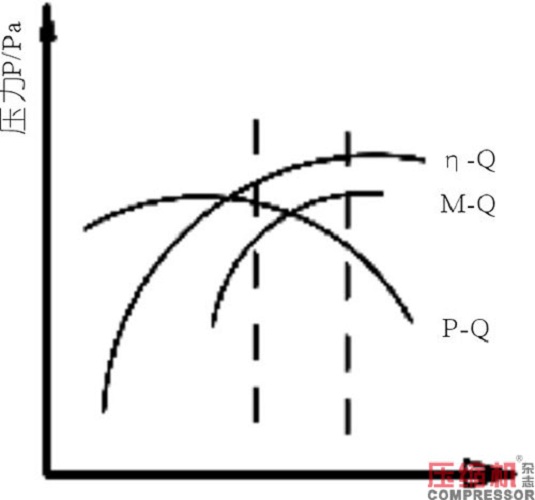

從空壓機特性曲線可知,其工作特性曲線呈拋物線狀,在其最佳工作點一定范圍內,空壓機運行效率最高,因此,可以根據用戶需求的接點處壓力,加上輸送管網的阻力損失后,進行空壓機選型。工作區間在此壓力范圍內的空壓機運行效率最高。

根據流體力學原理,壓縮空氣系統輸送管網的阻力損失與流量成平方比關系,即

ΔP=SQ2

式中,

ΔP—管網總阻力損失,Pa

S—管網綜合阻力系數;

Q—空氣輸送量,m3/h

2.1 空壓站平面布局的決策

根據用戶的分布策略,如用氣點比較單一,用戶之間距離較遠,且用氣品質不同時間可采用就近單站布置原則,當用氣點比較散亂,用氣壓力規格相近時,則可考慮集中供應原則。

單站布置原則,側重于用戶就近使用,優點是能減少輸送管網的投資,降低壓縮設備輸送能耗比;缺點是壓縮設備產能需與用戶消耗量相匹配,一旦工況發生變動,易造成空壓機放散,或低負荷遠離風機最佳工況點運行,造成壓縮機效率低下。

集中布置原則,適合成群用戶使用,優點是空壓機運行效率較高,管網壓力波動較小;缺點是輸送管網初期投資大,因為要降低輸送能耗比,需要較大的管徑來減少流速,以期降低管網沿程阻力損失。

兩種布置原則各具有優缺點,前期規劃決策時,應先通過調研和經濟分析,再折算成歷年的能耗效益指標進行對比,來決定企業所需的最佳方案。

2.2 壓縮空氣系統供需平衡動態管理

對于采用集中布置的壓縮空氣管網系統,一般采用多臺空壓機并聯外送模式,其投運空壓機的總產能應接近管網最大用氣量,并保持一定的冗余度,使之能夠維護相對平穩的運行壓力區間。

從空壓機特性曲線可知,其工作特性曲線呈拋物線狀,在其最佳工作點一定范圍內,空壓機運行效率最高,因此,可以根據用戶需求的接點處壓力,加上輸送管網的阻力損失后,進行空壓機選型。工作區間在此壓力范圍內的空壓機運行效率最高。

根據流體力學原理,壓縮空氣系統輸送管網的阻力損失與流量成平方比關系,即

ΔP=SQ2

式中,

ΔP—管網總阻力損失,Pa

S—管網綜合阻力系數;

Q—空氣輸送量,m3/h

空壓機的電機功率計算公式

N=Nx/η=QP/(3600η)

式中,

N—空壓機電機功率,W

Nx—空壓機的有效功率,W

η—空壓機的全壓效率系數;

P—空壓機排氣壓力,Pa

由此可見,管網輸送流量越多,管網阻力損失越大,而空壓機所需的排氣壓力就越高,最后導致空壓機機組的能耗較高。因此,根據企業生產情況,減少消耗用氣量,調整用氣波峰波谷時段,對壓縮空氣系統供需進行動態平衡優化,可以降低空壓機組的運行能耗。

2.3 壓縮空氣系統生產工藝優化

根據壓縮空氣生產流程,空壓機就是采用一種動力設備,將空氣的體積進行壓縮,提高其壓力后,作為一種動力源進行使用。針對壓縮空氣系統節能減排,可以從壓縮機做功效率,干燥凈化損耗。空壓機出口管路設計等方面進行研究,以期提高設備能效比,降低運行成本。

2.3.1根據氣體公式絕熱壓縮時溫度與壓力成反比關系,因此在選用適當的壓縮比級數后,要保持級間冷卻設施完好,使用較涼的循環冷卻水運行,降低次級入口空氣溫度,可以提高空壓機的產氣能力,從而降低機組能耗。

此外,對壓縮機的運轉部件應定期進行維護,確保轉動部件處于良好潤滑狀態,可有效降低空壓機的功耗比。

2.3.2 降低干燥凈化損耗

對于儀表用氣而言,壓縮空氣還需經過干燥凈化處理。干燥凈化工藝一般由兩種,即冷凍除濕和吸附脫水:冷凍除濕是利用冷凍機換熱翅片將空氣冷卻至機器露點,一般其壓力露點均高于零度,適用于含水量要求不高的工藝使用;吸附脫水是利用吸附劑在不同壓力和溫度下吸附脫水處理,可將空氣露點降至-40℃以下,能滿足我國北方冬季儀表控制系統的使用。傳統吸附式干燥器有一定再生損耗。用于將吸附飽和的氧化鋁進行升溫增壓解析,其再生損耗的占處理氣量的3%-15%。近年來,干燥系統又研發了一種新技術,二次回收再生過程中反吹消耗的飽和濕空氣,可將再生能耗降至1%以下,不僅減少了排氣時噪聲污染,又能實現能源的回收利用。

2.3.3優化設計空壓機出口管路

當空壓站內成組布置機組時,易出現部分空壓機產氣能力不足的情況,這是由于排氣管道在匯流后形成的紊流影響到機組排氣設施所致,可將出口處的直三通,改為順氣流方向的斜三通,將會顯著改善部分機組的運行工況。

空壓機的電機功率計算公式

N=Nx/η=QP/(3600η)

式中,

N—空壓機電機功率,W

Nx—空壓機的有效功率,W

η—空壓機的全壓效率系數;

P—空壓機排氣壓力,Pa

由此可見,管網輸送流量越多,管網阻力損失越大,而空壓機所需的排氣壓力就越高,最后導致空壓機機組的能耗較高。因此,根據企業生產情況,減少消耗用氣量,調整用氣波峰波谷時段,對壓縮空氣系統供需進行動態平衡優化,可以降低空壓機組的運行能耗。

2.3 壓縮空氣系統生產工藝優化

根據壓縮空氣生產流程,空壓機就是采用一種動力設備,將空氣的體積進行壓縮,提高其壓力后,作為一種動力源進行使用。針對壓縮空氣系統節能減排,可以從壓縮機做功效率,干燥凈化損耗。空壓機出口管路設計等方面進行研究,以期提高設備能效比,降低運行成本。

2.3.1根據氣體公式絕熱壓縮時溫度與壓力成反比關系,因此在選用適當的壓縮比級數后,要保持級間冷卻設施完好,使用較涼的循環冷卻水運行,降低次級入口空氣溫度,可以提高空壓機的產氣能力,從而降低機組能耗。

此外,對壓縮機的運轉部件應定期進行維護,確保轉動部件處于良好潤滑狀態,可有效降低空壓機的功耗比。

2.3.2 降低干燥凈化損耗

對于儀表用氣而言,壓縮空氣還需經過干燥凈化處理。干燥凈化工藝一般由兩種,即冷凍除濕和吸附脫水:冷凍除濕是利用冷凍機換熱翅片將空氣冷卻至機器露點,一般其壓力露點均高于零度,適用于含水量要求不高的工藝使用;吸附脫水是利用吸附劑在不同壓力和溫度下吸附脫水處理,可將空氣露點降至-40℃以下,能滿足我國北方冬季儀表控制系統的使用。傳統吸附式干燥器有一定再生損耗。用于將吸附飽和的氧化鋁進行升溫增壓解析,其再生損耗的占處理氣量的3%-15%。近年來,干燥系統又研發了一種新技術,二次回收再生過程中反吹消耗的飽和濕空氣,可將再生能耗降至1%以下,不僅減少了排氣時噪聲污染,又能實現能源的回收利用。

2.3.3優化設計空壓機出口管路

當空壓站內成組布置機組時,易出現部分空壓機產氣能力不足的情況,這是由于排氣管道在匯流后形成的紊流影響到機組排氣設施所致,可將出口處的直三通,改為順氣流方向的斜三通,將會顯著改善部分機組的運行工況。

2.4 壓縮空氣余熱應用

空壓機是通過電能將機械能轉換成壓縮能的設備,壓縮能耗僅僅占空壓機總耗電量的15%,剩余85%的能量以壓縮熱被冷卻的方式消失于環境中,而這部分能量的60%還可以被回收利用。一般來說,高于60%就有利用價值,對于空壓機出口近100℃的高溫壓縮空氣,其余熱利用空間很大,即可以直接換熱得到45℃的水用于生活衛生用熱水,還可以采用作為生產空調供應熱水用于供暖用途,極大地提高了二次能源的利用率。

2.5 利用波峰波谷用電

基于電網谷電價差,在電力低谷時段用壓縮空氣產氣并儲存,在電力高峰時段釋放至用氣點。不僅可以緩解用電緊張局面,對企業來說,也是提高效益的節能措施。

3.結論

隨著環保形勢日益嚴峻,我國制造強國的建設需要引入清潔生產模式,以更低的生產成本和能源消耗,來促進企業經濟效益的新增長點,壓縮空氣系統作為僅次于電力的第二大動力源,其所消耗電量在企業總電能耗中占比很大,進行節能優化研究,將會有效減少制造行業運行成本。

來源:本站原創

1.制造企業壓縮空氣系統的分類

通常在一個制造型企業中壓縮空氣系統的分類方法很多,可以按品質分類,也可以按壓力等級,還能按照用戶來區分,一般來講,按空氣品質分類居多,可分為動力、凈化用氣兩種不同種類,動力用氣即普通生產用氣,一般壓縮空氣只需冷卻、排水就可使用,而凈化用氣需要對其進行冷卻排污,干燥脫水、除塵凈化等工序方可使用,多用儀表控制系統,也稱為儀表氣。

2.壓縮空氣的節能思路

在壓縮空氣的節能思路上,國外研究的比較早,有專門的科研機構進行多年的研究,具有一定的參考價值,其針對壓縮空氣系統設計、運行、維護和評估等方面進行系統地研究,取得了一定的經濟效益。我國處于初級階段,我們的壓縮機使用量近年來取得飛速的發展,壓縮空氣節能系統將會是一個比較廣闊的市場空間。

2.1 空壓站平面布局的決策

根據用戶的分布策略,如用氣點比較單一,用戶之間距離較遠,且用氣品質不同時間可采用就近單站布置原則,當用氣點比較散亂,用氣壓力規格相近時,則可考慮集中供應原則。

單站布置原則,側重于用戶就近使用,優點是能減少輸送管網的投資,降低壓縮設備輸送能耗比;缺點是壓縮設備產能需與用戶消耗量相匹配,一旦工況發生變動,易造成空壓機放散,或低負荷遠離風機最佳工況點運行,造成壓縮機效率低下。

集中布置原則,適合成群用戶使用,優點是空壓機運行效率較高,管網壓力波動較小;缺點是輸送管網初期投資大,因為要降低輸送能耗比,需要較大的管徑來減少流速,以期降低管網沿程阻力損失。

兩種布置原則各具有優缺點,前期規劃決策時,應先通過調研和經濟分析,再折算成歷年的能耗效益指標進行對比,來決定企業所需的最佳方案。

2.2 壓縮空氣系統供需平衡動態管理

對于采用集中布置的壓縮空氣管網系統,一般采用多臺空壓機并聯外送模式,其投運空壓機的總產能應接近管網最大用氣量,并保持一定的冗余度,使之能夠維護相對平穩的運行壓力區間。

從空壓機特性曲線可知,其工作特性曲線呈拋物線狀,在其最佳工作點一定范圍內,空壓機運行效率最高,因此,可以根據用戶需求的接點處壓力,加上輸送管網的阻力損失后,進行空壓機選型。工作區間在此壓力范圍內的空壓機運行效率最高。

根據流體力學原理,壓縮空氣系統輸送管網的阻力損失與流量成平方比關系,即

ΔP=SQ2

式中,

ΔP—管網總阻力損失,Pa

S—管網綜合阻力系數;

Q—空氣輸送量,m3/h

空壓機的電機功率計算公式

N=Nx/η=QP/(3600η)

式中,

N—空壓機電機功率,W

Nx—空壓機的有效功率,W

η—空壓機的全壓效率系數;

P—空壓機排氣壓力,Pa

由此可見,管網輸送流量越多,管網阻力損失越大,而空壓機所需的排氣壓力就越高,最后導致空壓機機組的能耗較高。因此,根據企業生產情況,減少消耗用氣量,調整用氣波峰波谷時段,對壓縮空氣系統供需進行動態平衡優化,可以降低空壓機組的運行能耗。

2.3 壓縮空氣系統生產工藝優化

根據壓縮空氣生產流程,空壓機就是采用一種動力設備,將空氣的體積進行壓縮,提高其壓力后,作為一種動力源進行使用。針對壓縮空氣系統節能減排,可以從壓縮機做功效率,干燥凈化損耗。空壓機出口管路設計等方面進行研究,以期提高設備能效比,降低運行成本。

2.3.1根據氣體公式絕熱壓縮時溫度與壓力成反比關系,因此在選用適當的壓縮比級數后,要保持級間冷卻設施完好,使用較涼的循環冷卻水運行,降低次級入口空氣溫度,可以提高空壓機的產氣能力,從而降低機組能耗。

此外,對壓縮機的運轉部件應定期進行維護,確保轉動部件處于良好潤滑狀態,可有效降低空壓機的功耗比。

2.3.2 降低干燥凈化損耗

對于儀表用氣而言,壓縮空氣還需經過干燥凈化處理。干燥凈化工藝一般由兩種,即冷凍除濕和吸附脫水:冷凍除濕是利用冷凍機換熱翅片將空氣冷卻至機器露點,一般其壓力露點均高于零度,適用于含水量要求不高的工藝使用;吸附脫水是利用吸附劑在不同壓力和溫度下吸附脫水處理,可將空氣露點降至-40℃以下,能滿足我國北方冬季儀表控制系統的使用。傳統吸附式干燥器有一定再生損耗。用于將吸附飽和的氧化鋁進行升溫增壓解析,其再生損耗的占處理氣量的3%-15%。近年來,干燥系統又研發了一種新技術,二次回收再生過程中反吹消耗的飽和濕空氣,可將再生能耗降至1%以下,不僅減少了排氣時噪聲污染,又能實現能源的回收利用。

2.3.3優化設計空壓機出口管路

當空壓站內成組布置機組時,易出現部分空壓機產氣能力不足的情況,這是由于排氣管道在匯流后形成的紊流影響到機組排氣設施所致,可將出口處的直三通,改為順氣流方向的斜三通,將會顯著改善部分機組的運行工況。

2.4 壓縮空氣余熱應用

空壓機是通過電能將機械能轉換成壓縮能的設備,壓縮能耗僅僅占空壓機總耗電量的15%,剩余85%的能量以壓縮熱被冷卻的方式消失于環境中,而這部分能量的60%還可以被回收利用。一般來說,高于60%就有利用價值,對于空壓機出口近100℃的高溫壓縮空氣,其余熱利用空間很大,即可以直接換熱得到45℃的水用于生活衛生用熱水,還可以采用作為生產空調供應熱水用于供暖用途,極大地提高了二次能源的利用率。

2.5 利用波峰波谷用電

基于電網谷電價差,在電力低谷時段用壓縮空氣產氣并儲存,在電力高峰時段釋放至用氣點。不僅可以緩解用電緊張局面,對企業來說,也是提高效益的節能措施。

3.結論

隨著環保形勢日益嚴峻,我國制造強國的建設需要引入清潔生產模式,以更低的生產成本和能源消耗,來促進企業經濟效益的新增長點,壓縮空氣系統作為僅次于電力的第二大動力源,其所消耗電量在企業總電能耗中占比很大,進行節能優化研究,將會有效減少制造行業運行成本。

來源:本站原創

網友評論

條評論

最新評論