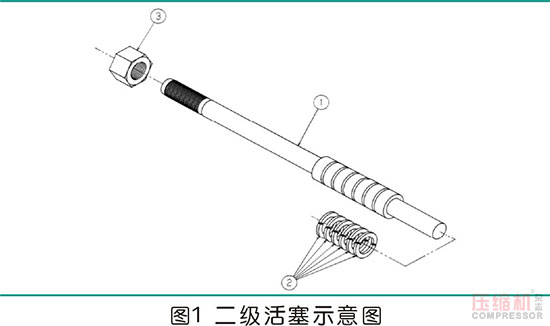

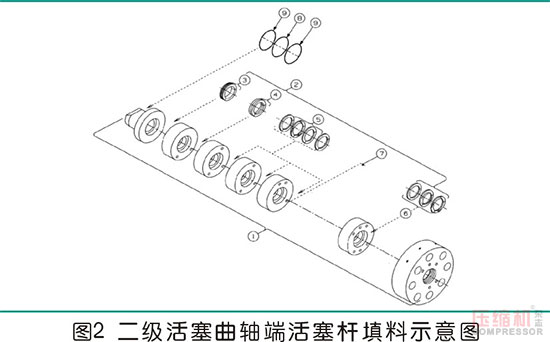

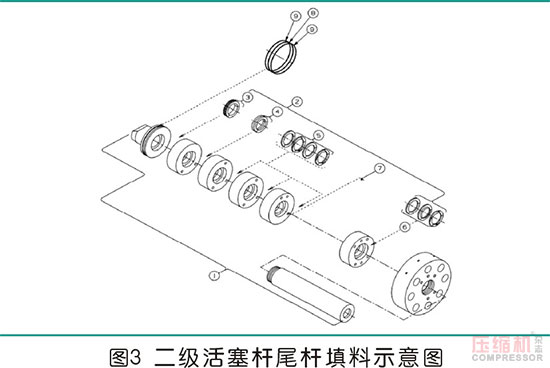

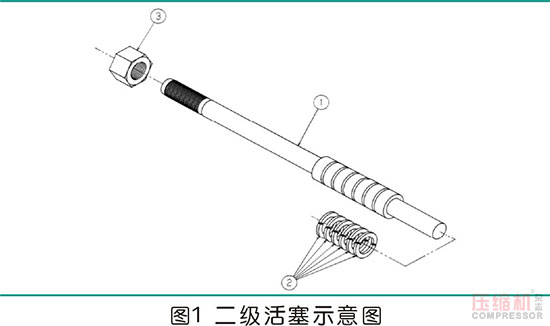

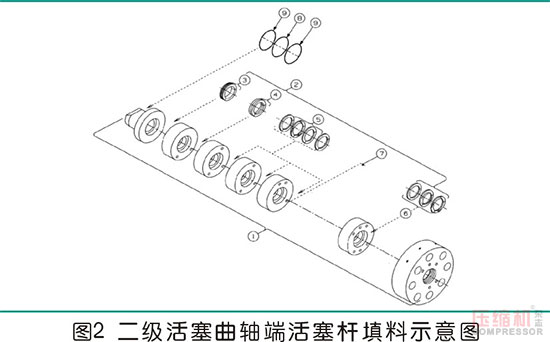

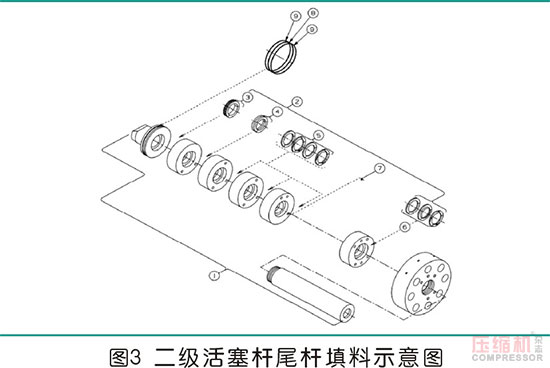

某地下儲氣庫共有三臺壓縮機,其中1#壓縮機是美國進口的往復式壓縮機,機組設計進氣壓力6.0MPa,進氣溫度25℃,額定排氣壓力23.5MPa,設計排量62×104Nm3/d,采用兩級壓縮,機組一級氣缸尺寸為7”(177.8mm),二級氣缸尺寸為6”(152.4mm),行程為7”(177.8mm)。氣缸均采用雙作用式,為了降低二級氣缸活塞力、增大反向角,在二級活塞末端設有尾桿,如圖1所示。機組二級活塞兩端活塞桿均有填料進行密封,如圖2和圖3所示。該機組的一套完整二級填料共有6道環,其中有2道減壓環、3道主密封環(由徑向環、切向密封環、銅環組成)和1道漏氣密封環,6道環均裝配到對應的填料函中實現對活塞桿的密封作用。

某地下儲氣庫共有三臺壓縮機,其中1#壓縮機是美國進口的往復式壓縮機,機組設計進氣壓力6.0MPa,進氣溫度25℃,額定排氣壓力23.5MPa,設計排量62×104Nm3/d,采用兩級壓縮,機組一級氣缸尺寸為7”(177.8mm),二級氣缸尺寸為6”(152.4mm),行程為7”(177.8mm)。氣缸均采用雙作用式,為了降低二級氣缸活塞力、增大反向角,在二級活塞末端設有尾桿,如圖1所示。機組二級活塞兩端活塞桿均有填料進行密封,如圖2和圖3所示。該機組的一套完整二級填料共有6道環,其中有2道減壓環、3道主密封環(由徑向環、切向密封環、銅環組成)和1道漏氣密封環,6道環均裝配到對應的填料函中實現對活塞桿的密封作用。

二、機組故障情況

1.填料損壞、填料函磨損

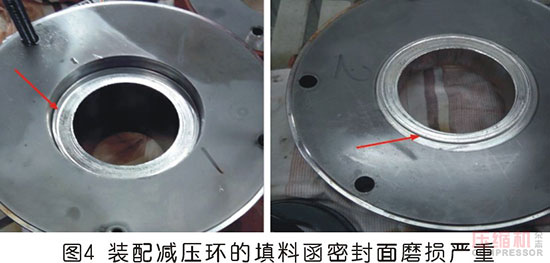

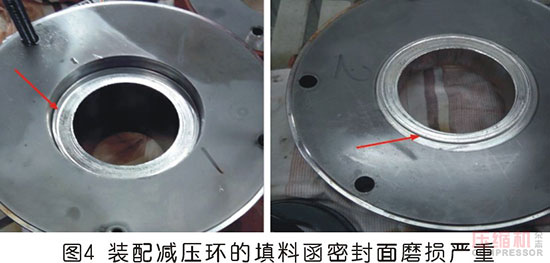

在機組運行2235小時,對其進行維保時,第一次檢查了二級填料,發現兩套填料均損壞,填料函均有不同程度的磨損,原因均為減壓環彈簧斷裂,彈簧碎片造成填料的損壞及填料函的磨損。

二、機組故障情況

1.填料損壞、填料函磨損

在機組運行2235小時,對其進行維保時,第一次檢查了二級填料,發現兩套填料均損壞,填料函均有不同程度的磨損,原因均為減壓環彈簧斷裂,彈簧碎片造成填料的損壞及填料函的磨損。

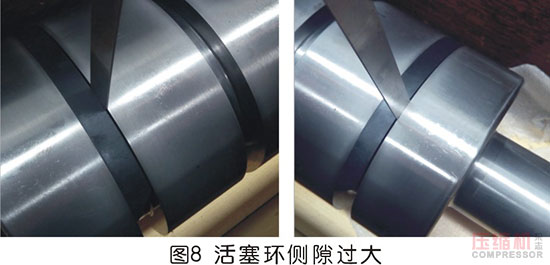

2.活塞環磨損

機組運行2235小時,對其進行一級保養時,二級氣缸活塞底部間隙測量達到0.10mm,低于機組手冊要求(底部間隙大于0.25mm),更換新活塞環后底部間隙值為0.70mm,新舊活塞環尺寸對比如表1所示。從壓縮機運行維護管理方面綜合考慮,此時應對氣缸直徑進行測量,掌握氣缸磨損情況。

2.活塞環磨損

機組運行2235小時,對其進行一級保養時,二級氣缸活塞底部間隙測量達到0.10mm,低于機組手冊要求(底部間隙大于0.25mm),更換新活塞環后底部間隙值為0.70mm,新舊活塞環尺寸對比如表1所示。從壓縮機運行維護管理方面綜合考慮,此時應對氣缸直徑進行測量,掌握氣缸磨損情況。

3.氣閥損壞

機組運行2235小時進行一級保養時檢查二級進排氣閥,排氣閥閥座和閥片內嵌入大量彈簧碎片,閥片嚴重受損,如圖6所示。

3.氣閥損壞

機組運行2235小時進行一級保養時檢查二級進排氣閥,排氣閥閥座和閥片內嵌入大量彈簧碎片,閥片嚴重受損,如圖6所示。

如前所述,在機組運行2235小時后,保養機組更換了新填料、新活塞環和新氣閥后,機組繼續運行。在機組運行3528小時后,保養機組時,檢查二級填料及填料函,填料仍然出現彈簧斷裂問題,填料函磨損加重。填料減壓環彈簧的短時間斷裂,已明顯表明,該彈簧不適合機組運行工況,需對彈簧進行升級后才能使用。

如前所述,在機組運行2235小時后,保養機組更換了新填料、新活塞環和新氣閥后,機組繼續運行。在機組運行3528小時后,保養機組時,檢查二級填料及填料函,填料仍然出現彈簧斷裂問題,填料函磨損加重。填料減壓環彈簧的短時間斷裂,已明顯表明,該彈簧不適合機組運行工況,需對彈簧進行升級后才能使用。

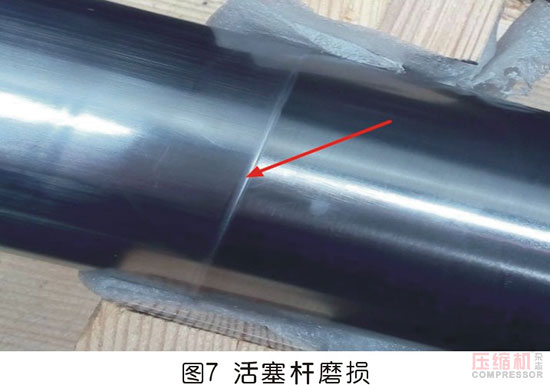

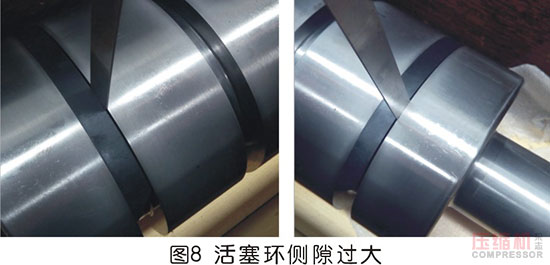

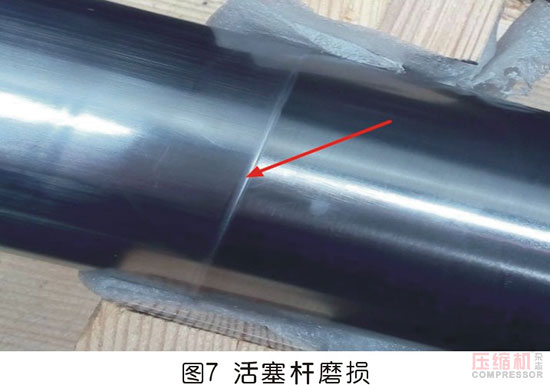

4.活塞桿及活塞磨損

機組運行3528小時后的維保期間,檢查并測量了二級活塞桿的相關尺寸,活塞桿兩端與填料接觸止點位置均有明顯均勻磨損痕跡?;钊麠U(標準直徑63.50mm)最小直徑62.95mm,最大磨損超過0.5mm?;钊h槽側隙值達到0.95mm,遠大于正常側隙標準要求(0.23-0.33mm)?;钊h槽尺寸數據見表2。

4.活塞桿及活塞磨損

機組運行3528小時后的維保期間,檢查并測量了二級活塞桿的相關尺寸,活塞桿兩端與填料接觸止點位置均有明顯均勻磨損痕跡?;钊麠U(標準直徑63.50mm)最小直徑62.95mm,最大磨損超過0.5mm?;钊h槽側隙值達到0.95mm,遠大于正常側隙標準要求(0.23-0.33mm)?;钊h槽尺寸數據見表2。

5.氣缸磨損

在機組運行3528小時后,對其檢查保養時,測量二級氣缸直徑,發現氣缸已出現較大磨損,氣缸缸徑測量數據見表3。從壓縮機運行維護管理方面考慮,此時才對氣缸直徑進行測量已經遲了。

5.氣缸磨損

在機組運行3528小時后,對其檢查保養時,測量二級氣缸直徑,發現氣缸已出現較大磨損,氣缸缸徑測量數據見表3。從壓縮機運行維護管理方面考慮,此時才對氣缸直徑進行測量已經遲了。

表中氣缸直徑最大增量2.17mm,氣缸最大錐度0.88mm,最大失圓0.2mm,各項數據均超標。機組技術手冊要求,氣缸直徑最大允許增量0.46mm,最大允許錐度0.09mm,最大允許失圓0.08mm。

6.氣缸振動超標

在已知氣缸磨損的條件下,更換全新填料及填料函、新活塞及活塞桿、新活塞環等零部件后,對機組進行負載運行測試。利用ZDY振動測量儀對機組二級氣缸振動情況進行測量檢查,數據如表4。發現壓縮機帶載運行時二級氣缸缸頭位置豎直方向振動值嚴重偏大,超過國標《GB7777-2003容積式壓縮機機械振動測量與評價》設定的18mm/s的指導限值。由于機組實際運行振動偏大,因此決定返廠更換二級氣缸缸套。

三、氣缸磨損技術分析

綜合以上故障情況進行分析,我們認為該機組氣缸磨損的根本原因是減壓環彈簧斷裂的影響。彈簧碎片導致填料、活塞環、氣閥等易損件的過快磨損或損壞,并造成了填料函、活塞及活塞桿、氣缸等部件的異常磨損,極大的增加了機組維修成本及時效。減壓環彈簧斷裂屬廠家設計問題,采用的原始彈簧不適合機組運行工況,后期廠家將彈簧進行了升級后,彈簧斷裂問題得到解決。在更換全新填料函及填料、新活塞及活塞桿以及將氣缸返廠維修更換缸套后,機組磨損問題得到有效解決。目前該機組運行已超過一萬小時,在機組后期維護保養中測量氣缸直徑、活塞環槽側隙、活塞桿直徑等參數均正常,再無異常磨損出現。

四、管理原因分析

1. 壓縮機故障處理技術經驗不足

在地下儲氣庫壓縮機組運行維護保養工作方面,儲氣庫業主單位技術力量薄弱,一般是委托專業的壓縮機保運公司(通常稱維保單位)開展運行維護工作。在實際工作中,由于維保單位相關技術人員的技術經驗不足,缺乏系統性考慮,對機組已出現的故障原因分析檢查不到位,從而未能盡早發現故障的嚴重性或導致機組故障的不斷擴大。在機組運行2235小時維護保養時,維保單位已拆卸二級氣缸的填料函及活塞桿,更換新填料及活塞環,卻未對二級氣缸直徑及活塞環槽尺寸進行測量,未能最早發現氣缸磨損問題或掌握氣缸磨損情況。

2.業主單位對廠家設計問題的處理能力不足

針對二級填料減壓環彈簧斷裂,最終導致氣缸磨損的問題,反應出了業主單位與壓縮機廠家溝通處理力度的不足。在確認了生產廠家提供的零部件不能滿足機組運行工況并且已造成損失的情況下,未能有效追究生產廠家相關責任,而使自身花費了大量維修經費。也未能有效利用生產廠家的技術實力及時處置相關故障問題,極大的增加了機組維修時間。該機組前后花了近兩年的時間才將氣缸磨損問題查清并完全解決。

3.壓縮機組振動監測不足

壓縮機組僅在機身處設置有振動探頭監測機組振動情況,在氣缸末端未設置有振動探頭,管理上也未考慮到利用便攜式振動測試儀定期對氣缸振動進行監測,因此在運行初期,氣缸振動的掌握情況基本屬于空白。從該機組的實際運行情況來看,氣缸磨損問題導致的氣缸振動超標問題很早就有,只是在運行管理中未發現而已,這也側面影響到了氣缸磨損問題的發現及解決時效。

五、壓縮機運行管理建議

針對該機組出現的氣缸磨損問題,在此提出壓縮機運行維護管理方面的兩點建議。

1.加強技術培訓,提高系統性分析問題的能力

通常情況下,氣閥、活塞環、填料是壓縮機的三大易損件,是制約往復式壓縮機運行穩定性的重要影響因素。但是這是一個相對概念,它們的易損是相對于壓縮機使用壽命來說,是相對于氣缸、活塞等部件來說,而并不代表其本身的易損。在壓縮機技術協議中有明確規定,氣閥、活塞環、填料的使用壽命不能少于8000小時。因此在它們出現短時間的損壞時,作為壓縮機的管理者,需引起重視。無論是壓縮機組的業主管理單位還是運行維保單位,都應該加強對內部相關管理人員、技術人員的培訓工作,從壓縮機運行維護操作指導入手,結合壓縮機系統知識,多方面展開學習,在遇到故障問題時,要能系統性的全面的分析故障問題,查清故障原因,解決故障問題。

2.完善壓縮機維保管理規定,健全壓縮機運行管理制度

對于往復式壓縮機而言,專業的維護保養非常重要。一般情況下,往復式壓縮機運行滿1000小時需進行一級保養,運行滿4000小時需進行二級保養,運行滿8000小時需進行三級保養。作為管理單位,需完善各級保養的具體內容,在保養工作中嚴格落實。保養過程中如發現故障問題,應進行升級保養,查清故障根本原因。在日常運行管理中,需建立健全的運行管理制度,每日巡檢與每周檢查相結合,建立機組振動監測系統、監測機組各部位振動情況,全面掌握機組運行情況,確保機組運行平穩有效。

四、管理原因分析

1. 壓縮機故障處理技術經驗不足

在地下儲氣庫壓縮機組運行維護保養工作方面,儲氣庫業主單位技術力量薄弱,一般是委托專業的壓縮機保運公司(通常稱維保單位)開展運行維護工作。在實際工作中,由于維保單位相關技術人員的技術經驗不足,缺乏系統性考慮,對機組已出現的故障原因分析檢查不到位,從而未能盡早發現故障的嚴重性或導致機組故障的不斷擴大。在機組運行2235小時維護保養時,維保單位已拆卸二級氣缸的填料函及活塞桿,更換新填料及活塞環,卻未對二級氣缸直徑及活塞環槽尺寸進行測量,未能最早發現氣缸磨損問題或掌握氣缸磨損情況。

2.業主單位對廠家設計問題的處理能力不足

針對二級填料減壓環彈簧斷裂,最終導致氣缸磨損的問題,反應出了業主單位與壓縮機廠家溝通處理力度的不足。在確認了生產廠家提供的零部件不能滿足機組運行工況并且已造成損失的情況下,未能有效追究生產廠家相關責任,而使自身花費了大量維修經費。也未能有效利用生產廠家的技術實力及時處置相關故障問題,極大的增加了機組維修時間。該機組前后花了近兩年的時間才將氣缸磨損問題查清并完全解決。

3.壓縮機組振動監測不足

壓縮機組僅在機身處設置有振動探頭監測機組振動情況,在氣缸末端未設置有振動探頭,管理上也未考慮到利用便攜式振動測試儀定期對氣缸振動進行監測,因此在運行初期,氣缸振動的掌握情況基本屬于空白。從該機組的實際運行情況來看,氣缸磨損問題導致的氣缸振動超標問題很早就有,只是在運行管理中未發現而已,這也側面影響到了氣缸磨損問題的發現及解決時效。

五、壓縮機運行管理建議

針對該機組出現的氣缸磨損問題,在此提出壓縮機運行維護管理方面的兩點建議。

1.加強技術培訓,提高系統性分析問題的能力

通常情況下,氣閥、活塞環、填料是壓縮機的三大易損件,是制約往復式壓縮機運行穩定性的重要影響因素。但是這是一個相對概念,它們的易損是相對于壓縮機使用壽命來說,是相對于氣缸、活塞等部件來說,而并不代表其本身的易損。在壓縮機技術協議中有明確規定,氣閥、活塞環、填料的使用壽命不能少于8000小時。因此在它們出現短時間的損壞時,作為壓縮機的管理者,需引起重視。無論是壓縮機組的業主管理單位還是運行維保單位,都應該加強對內部相關管理人員、技術人員的培訓工作,從壓縮機運行維護操作指導入手,結合壓縮機系統知識,多方面展開學習,在遇到故障問題時,要能系統性的全面的分析故障問題,查清故障原因,解決故障問題。

2.完善壓縮機維保管理規定,健全壓縮機運行管理制度

對于往復式壓縮機而言,專業的維護保養非常重要。一般情況下,往復式壓縮機運行滿1000小時需進行一級保養,運行滿4000小時需進行二級保養,運行滿8000小時需進行三級保養。作為管理單位,需完善各級保養的具體內容,在保養工作中嚴格落實。保養過程中如發現故障問題,應進行升級保養,查清故障根本原因。在日常運行管理中,需建立健全的運行管理制度,每日巡檢與每周檢查相結合,建立機組振動監測系統、監測機組各部位振動情況,全面掌握機組運行情況,確保機組運行平穩有效。

來源:本站原創

某地下儲氣庫共有三臺壓縮機,其中1#壓縮機是美國進口的往復式壓縮機,機組設計進氣壓力6.0MPa,進氣溫度25℃,額定排氣壓力23.5MPa,設計排量62×104Nm3/d,采用兩級壓縮,機組一級氣缸尺寸為7”(177.8mm),二級氣缸尺寸為6”(152.4mm),行程為7”(177.8mm)。氣缸均采用雙作用式,為了降低二級氣缸活塞力、增大反向角,在二級活塞末端設有尾桿,如圖1所示。機組二級活塞兩端活塞桿均有填料進行密封,如圖2和圖3所示。該機組的一套完整二級填料共有6道環,其中有2道減壓環、3道主密封環(由徑向環、切向密封環、銅環組成)和1道漏氣密封環,6道環均裝配到對應的填料函中實現對活塞桿的密封作用。

二、機組故障情況

1.填料損壞、填料函磨損

在機組運行2235小時,對其進行維保時,第一次檢查了二級填料,發現兩套填料均損壞,填料函均有不同程度的磨損,原因均為減壓環彈簧斷裂,彈簧碎片造成填料的損壞及填料函的磨損。

2.活塞環磨損

機組運行2235小時,對其進行一級保養時,二級氣缸活塞底部間隙測量達到0.10mm,低于機組手冊要求(底部間隙大于0.25mm),更換新活塞環后底部間隙值為0.70mm,新舊活塞環尺寸對比如表1所示。從壓縮機運行維護管理方面綜合考慮,此時應對氣缸直徑進行測量,掌握氣缸磨損情況。

3.氣閥損壞

機組運行2235小時進行一級保養時檢查二級進排氣閥,排氣閥閥座和閥片內嵌入大量彈簧碎片,閥片嚴重受損,如圖6所示。

如前所述,在機組運行2235小時后,保養機組更換了新填料、新活塞環和新氣閥后,機組繼續運行。在機組運行3528小時后,保養機組時,檢查二級填料及填料函,填料仍然出現彈簧斷裂問題,填料函磨損加重。填料減壓環彈簧的短時間斷裂,已明顯表明,該彈簧不適合機組運行工況,需對彈簧進行升級后才能使用。

4.活塞桿及活塞磨損

機組運行3528小時后的維保期間,檢查并測量了二級活塞桿的相關尺寸,活塞桿兩端與填料接觸止點位置均有明顯均勻磨損痕跡?;钊麠U(標準直徑63.50mm)最小直徑62.95mm,最大磨損超過0.5mm?;钊h槽側隙值達到0.95mm,遠大于正常側隙標準要求(0.23-0.33mm)?;钊h槽尺寸數據見表2。

5.氣缸磨損

在機組運行3528小時后,對其檢查保養時,測量二級氣缸直徑,發現氣缸已出現較大磨損,氣缸缸徑測量數據見表3。從壓縮機運行維護管理方面考慮,此時才對氣缸直徑進行測量已經遲了。

表中氣缸直徑最大增量2.17mm,氣缸最大錐度0.88mm,最大失圓0.2mm,各項數據均超標。機組技術手冊要求,氣缸直徑最大允許增量0.46mm,最大允許錐度0.09mm,最大允許失圓0.08mm。

6.氣缸振動超標

在已知氣缸磨損的條件下,更換全新填料及填料函、新活塞及活塞桿、新活塞環等零部件后,對機組進行負載運行測試。利用ZDY振動測量儀對機組二級氣缸振動情況進行測量檢查,數據如表4。發現壓縮機帶載運行時二級氣缸缸頭位置豎直方向振動值嚴重偏大,超過國標《GB7777-2003容積式壓縮機機械振動測量與評價》設定的18mm/s的指導限值。由于機組實際運行振動偏大,因此決定返廠更換二級氣缸缸套。

三、氣缸磨損技術分析

綜合以上故障情況進行分析,我們認為該機組氣缸磨損的根本原因是減壓環彈簧斷裂的影響。彈簧碎片導致填料、活塞環、氣閥等易損件的過快磨損或損壞,并造成了填料函、活塞及活塞桿、氣缸等部件的異常磨損,極大的增加了機組維修成本及時效。減壓環彈簧斷裂屬廠家設計問題,采用的原始彈簧不適合機組運行工況,后期廠家將彈簧進行了升級后,彈簧斷裂問題得到解決。在更換全新填料函及填料、新活塞及活塞桿以及將氣缸返廠維修更換缸套后,機組磨損問題得到有效解決。目前該機組運行已超過一萬小時,在機組后期維護保養中測量氣缸直徑、活塞環槽側隙、活塞桿直徑等參數均正常,再無異常磨損出現。

四、管理原因分析

1. 壓縮機故障處理技術經驗不足

在地下儲氣庫壓縮機組運行維護保養工作方面,儲氣庫業主單位技術力量薄弱,一般是委托專業的壓縮機保運公司(通常稱維保單位)開展運行維護工作。在實際工作中,由于維保單位相關技術人員的技術經驗不足,缺乏系統性考慮,對機組已出現的故障原因分析檢查不到位,從而未能盡早發現故障的嚴重性或導致機組故障的不斷擴大。在機組運行2235小時維護保養時,維保單位已拆卸二級氣缸的填料函及活塞桿,更換新填料及活塞環,卻未對二級氣缸直徑及活塞環槽尺寸進行測量,未能最早發現氣缸磨損問題或掌握氣缸磨損情況。

2.業主單位對廠家設計問題的處理能力不足

針對二級填料減壓環彈簧斷裂,最終導致氣缸磨損的問題,反應出了業主單位與壓縮機廠家溝通處理力度的不足。在確認了生產廠家提供的零部件不能滿足機組運行工況并且已造成損失的情況下,未能有效追究生產廠家相關責任,而使自身花費了大量維修經費。也未能有效利用生產廠家的技術實力及時處置相關故障問題,極大的增加了機組維修時間。該機組前后花了近兩年的時間才將氣缸磨損問題查清并完全解決。

3.壓縮機組振動監測不足

壓縮機組僅在機身處設置有振動探頭監測機組振動情況,在氣缸末端未設置有振動探頭,管理上也未考慮到利用便攜式振動測試儀定期對氣缸振動進行監測,因此在運行初期,氣缸振動的掌握情況基本屬于空白。從該機組的實際運行情況來看,氣缸磨損問題導致的氣缸振動超標問題很早就有,只是在運行管理中未發現而已,這也側面影響到了氣缸磨損問題的發現及解決時效。

五、壓縮機運行管理建議

針對該機組出現的氣缸磨損問題,在此提出壓縮機運行維護管理方面的兩點建議。

1.加強技術培訓,提高系統性分析問題的能力

通常情況下,氣閥、活塞環、填料是壓縮機的三大易損件,是制約往復式壓縮機運行穩定性的重要影響因素。但是這是一個相對概念,它們的易損是相對于壓縮機使用壽命來說,是相對于氣缸、活塞等部件來說,而并不代表其本身的易損。在壓縮機技術協議中有明確規定,氣閥、活塞環、填料的使用壽命不能少于8000小時。因此在它們出現短時間的損壞時,作為壓縮機的管理者,需引起重視。無論是壓縮機組的業主管理單位還是運行維保單位,都應該加強對內部相關管理人員、技術人員的培訓工作,從壓縮機運行維護操作指導入手,結合壓縮機系統知識,多方面展開學習,在遇到故障問題時,要能系統性的全面的分析故障問題,查清故障原因,解決故障問題。

2.完善壓縮機維保管理規定,健全壓縮機運行管理制度

對于往復式壓縮機而言,專業的維護保養非常重要。一般情況下,往復式壓縮機運行滿1000小時需進行一級保養,運行滿4000小時需進行二級保養,運行滿8000小時需進行三級保養。作為管理單位,需完善各級保養的具體內容,在保養工作中嚴格落實。保養過程中如發現故障問題,應進行升級保養,查清故障根本原因。在日常運行管理中,需建立健全的運行管理制度,每日巡檢與每周檢查相結合,建立機組振動監測系統、監測機組各部位振動情況,全面掌握機組運行情況,確保機組運行平穩有效。

來源:本站原創

網友評論

條評論

最新評論