【壓縮機網】一家化學包裝廠幾年前優化了壓縮空氣系統,取得了非常好的成果。他們安裝了變頻空氣壓縮機并采取了其他節能措施,但是隨著工廠的擴建,生產的需求超出了現有系統的容量。現在,生產線的壓力較低,導致生產停工,而且工廠的需求還將進一步增加。

本文討論了系統的優化以及為解決工廠問題而采取的節能措施。而且改進后,該工廠節省了與壓縮空氣相關的41%的電力成本,并更好地穩定了他們的氣體壓力。

工廠流量超過壓縮空氣系統容量

該工廠早在幾年前就已經安裝了30匹馬力的單螺桿空壓機,并增加了40匹馬力的變頻空壓機和25匹馬力的定頻空壓機,該措施增加了系統的容量并節省了能源。除了新的空氣壓縮機外,該工廠還安裝了循環式干燥機、更大的儲罐和壓力/流量控制器,以保持空氣壓縮機正常運行,并將工廠壓力降低至恒定的較低水平,從而節省了人工需求。

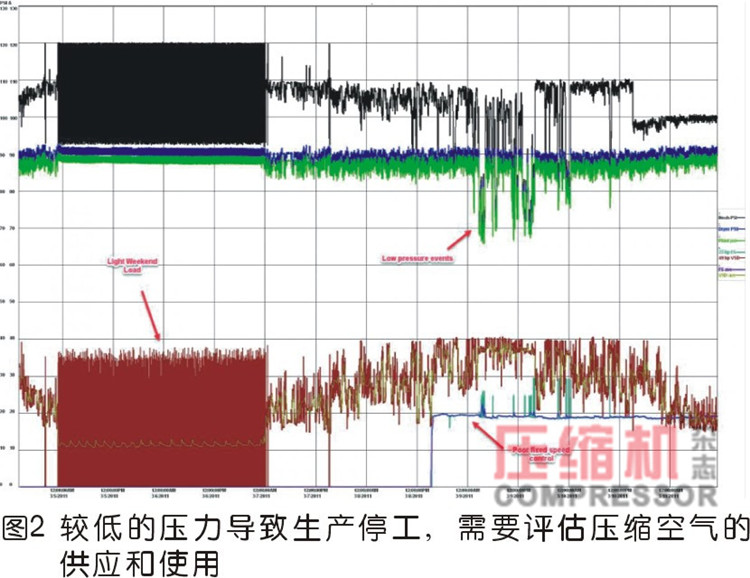

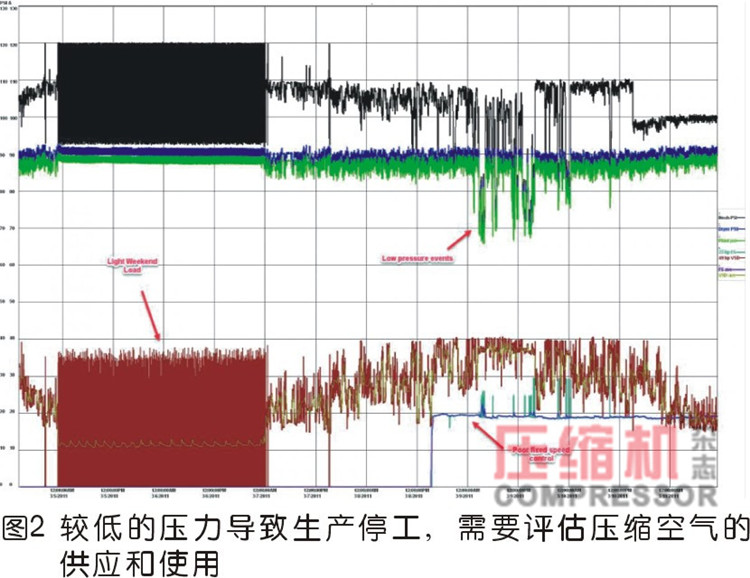

在早期,生產周期是每周5天,每天8小時。但是隨著工廠產量的增加,工廠將其生產計劃更新為每周5天,每天24小時。工廠的高峰流量開始逐漸增加,直到超過現有系統的容量為止。此時,空氣壓縮機無法提供足夠的壓力,設備壓力有時會下降至448.2kpa。最終,工廠經理請了當地的壓縮空氣審核員進行研究。

工廠流量超過壓縮空氣系統容量

該工廠早在幾年前就已經安裝了30匹馬力的單螺桿空壓機,并增加了40匹馬力的變頻空壓機和25匹馬力的定頻空壓機,該措施增加了系統的容量并節省了能源。除了新的空氣壓縮機外,該工廠還安裝了循環式干燥機、更大的儲罐和壓力/流量控制器,以保持空氣壓縮機正常運行,并將工廠壓力降低至恒定的較低水平,從而節省了人工需求。

在早期,生產周期是每周5天,每天8小時。但是隨著工廠產量的增加,工廠將其生產計劃更新為每周5天,每天24小時。工廠的高峰流量開始逐漸增加,直到超過現有系統的容量為止。此時,空氣壓縮機無法提供足夠的壓力,設備壓力有時會下降至448.2kpa。最終,工廠經理請了當地的壓縮空氣審核員進行研究。

節能的多個措施

壓縮空氣研究的目標如下:

·提供有關設施中壓縮空氣的運行成本和運行概況。

·提供有關改進壓縮空氣相關生產工藝的潛在機會和方案。

·確定壓縮空氣系統滿足生產需求的程度。

·找出可以通過節能解決的壓縮空氣系統中的問題。

在測量期間的讀數和觀察結果表明,與類似的優化系統相比,壓縮空氣系統在生產峰值運行時間內的效率較低,而在非生產峰值期間的效率較高。總體而言,研究表明,如果現有的或新的空氣壓縮機的運行壓力設置正確,則定頻壓縮機在運行時不會發生頻繁的啟停過程,運行過程將更加流暢。也可以將運行壓力設置得足夠高,以提供更高的壓力。

數據記錄儀用于檢測壓縮空氣系統輸入的電流,以便計算大約每年的耗電量。數據顯示,壓縮空氣的年能耗約為200600kWh,峰值功率約為50kW。系統平均流量約為2.128m3/min,峰值流量持續在5.6m3/min左右。

壓縮空氣系統約占設施年度總電費的18%。根據該設施電費單中的費率,每年壓縮空氣系統的運營成本為20000美元,包括繳稅和維護成本。

對上述數據進行分析后,發現一些潛在的機會可改善壓縮空氣系統的運行。它還顯示與壓縮空氣相關的電氣和維護成本最多可節省基礎成本的37%。

節能的措施

上述分析顯示有很多節能的機會。對完整的壓縮空氣系統進行全面評估后得出以下建議:

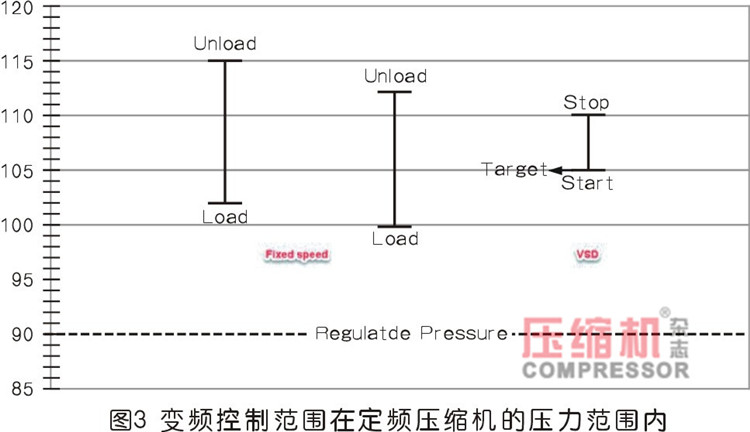

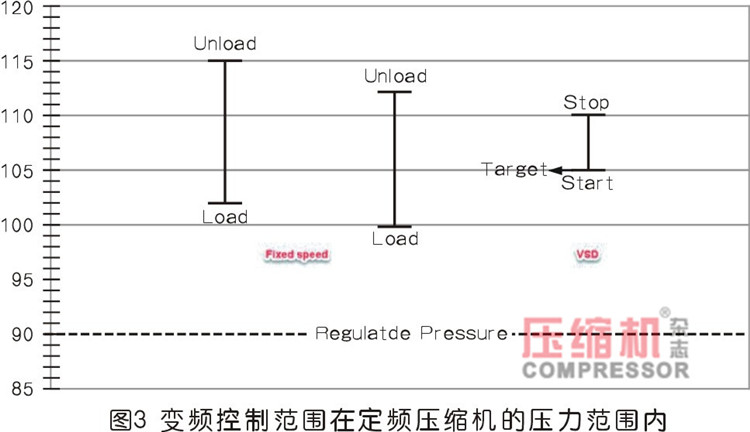

空氣壓縮機的控制和調節——現有的空氣壓縮機在壓力控制方面存在問題。直到壓力降到變頻空氣壓縮機的設定點以下時,較小的壓縮機才開始加載,并且在加載時以調制模式運行。 這是一個常見的問題,其中變頻壓縮機控制范圍需要保持在定頻壓縮機的控制范圍內,如圖3所示。

節能的多個措施

壓縮空氣研究的目標如下:

·提供有關設施中壓縮空氣的運行成本和運行概況。

·提供有關改進壓縮空氣相關生產工藝的潛在機會和方案。

·確定壓縮空氣系統滿足生產需求的程度。

·找出可以通過節能解決的壓縮空氣系統中的問題。

在測量期間的讀數和觀察結果表明,與類似的優化系統相比,壓縮空氣系統在生產峰值運行時間內的效率較低,而在非生產峰值期間的效率較高。總體而言,研究表明,如果現有的或新的空氣壓縮機的運行壓力設置正確,則定頻壓縮機在運行時不會發生頻繁的啟停過程,運行過程將更加流暢。也可以將運行壓力設置得足夠高,以提供更高的壓力。

數據記錄儀用于檢測壓縮空氣系統輸入的電流,以便計算大約每年的耗電量。數據顯示,壓縮空氣的年能耗約為200600kWh,峰值功率約為50kW。系統平均流量約為2.128m3/min,峰值流量持續在5.6m3/min左右。

壓縮空氣系統約占設施年度總電費的18%。根據該設施電費單中的費率,每年壓縮空氣系統的運營成本為20000美元,包括繳稅和維護成本。

對上述數據進行分析后,發現一些潛在的機會可改善壓縮空氣系統的運行。它還顯示與壓縮空氣相關的電氣和維護成本最多可節省基礎成本的37%。

節能的措施

上述分析顯示有很多節能的機會。對完整的壓縮空氣系統進行全面評估后得出以下建議:

空氣壓縮機的控制和調節——現有的空氣壓縮機在壓力控制方面存在問題。直到壓力降到變頻空氣壓縮機的設定點以下時,較小的壓縮機才開始加載,并且在加載時以調制模式運行。 這是一個常見的問題,其中變頻壓縮機控制范圍需要保持在定頻壓縮機的控制范圍內,如圖3所示。

空氣壓縮機的工作時間——審核員注意到周末沒有生產。此時壓縮空氣系統為一些暖通風門以及消防系統提供壓力,這兩種負載都非常低,可以由小型往復式空氣壓縮機代替,這樣一來周末就可以關閉主系統。

備用壓縮機——測得系統峰值流量略高于5.6m3/min,但備用空氣壓縮機的功率僅為100hp。如果需要關閉或維修40hp的變頻壓縮機,系統的可靠性將下降。5.6m3/min的峰值流量意味著兩臺空氣壓縮機在需求峰值期間都要運行。

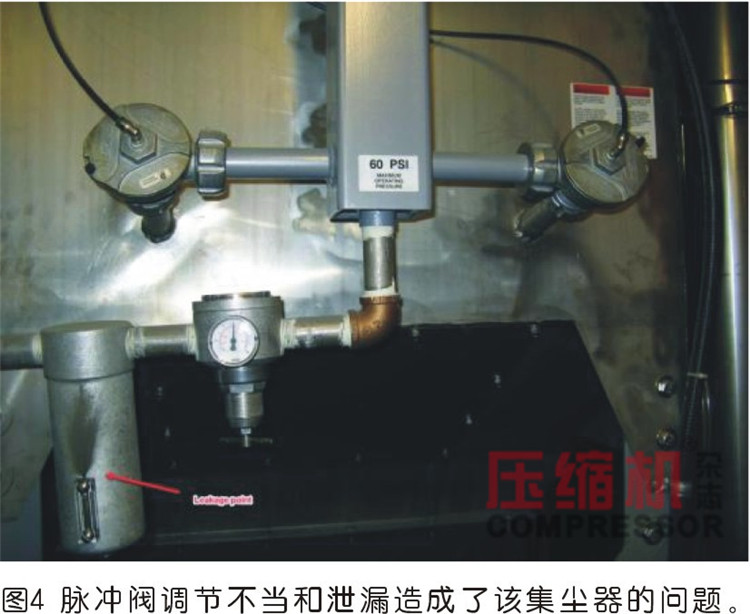

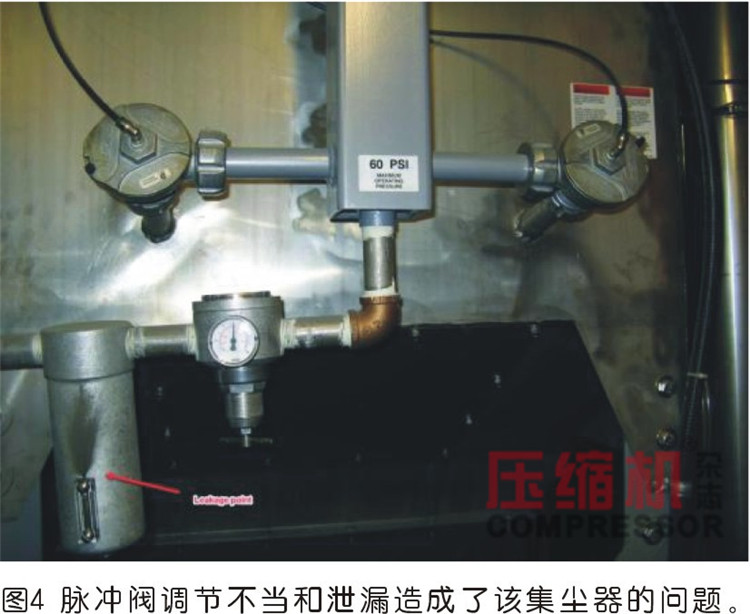

減少泄漏——測得的工廠泄漏量為0.7m3/min,占系統平均流量的30%。通過減少空氣壓縮機的負荷可減少泄漏量并節省能源。

減少消耗——確定了四種最終用途并進行優化:

·起重機——使用壓縮空氣為動力的起重機搬運產品。這臺起重機每分鐘消耗0.98m3的壓縮空氣。推薦使用電動起重機,其消耗的電能大約是氣壓起重機消耗等效電能的十分之一。

·吸塵器——鼓式真空吸塵器每分鐘消耗約1.68m3的壓縮空氣,它增加了壓縮空氣的消耗量,如果在高峰生產時間內使用,還會增加高峰期間的流量需求。

空氣壓縮機的工作時間——審核員注意到周末沒有生產。此時壓縮空氣系統為一些暖通風門以及消防系統提供壓力,這兩種負載都非常低,可以由小型往復式空氣壓縮機代替,這樣一來周末就可以關閉主系統。

備用壓縮機——測得系統峰值流量略高于5.6m3/min,但備用空氣壓縮機的功率僅為100hp。如果需要關閉或維修40hp的變頻壓縮機,系統的可靠性將下降。5.6m3/min的峰值流量意味著兩臺空氣壓縮機在需求峰值期間都要運行。

減少泄漏——測得的工廠泄漏量為0.7m3/min,占系統平均流量的30%。通過減少空氣壓縮機的負荷可減少泄漏量并節省能源。

減少消耗——確定了四種最終用途并進行優化:

·起重機——使用壓縮空氣為動力的起重機搬運產品。這臺起重機每分鐘消耗0.98m3的壓縮空氣。推薦使用電動起重機,其消耗的電能大約是氣壓起重機消耗等效電能的十分之一。

·吸塵器——鼓式真空吸塵器每分鐘消耗約1.68m3的壓縮空氣,它增加了壓縮空氣的消耗量,如果在高峰生產時間內使用,還會增加高峰期間的流量需求。

·氮氣系統——在壓力為1034.2kPa實驗室區域安裝了氮氣系統。工作人員安裝了動力增壓器,以將空氣壓力增加到制氮機所需要的水平。增壓器消耗大量恒定流量,建議使用小型往復式空氣壓縮機,以更有效地將空氣增壓至高壓。

·空氣干燥器——如果需要安裝干燥器的話,建議購買循環式干燥器。

·過濾器——建議加大所有主過濾器的尺寸,以減少壓力損失。

·冷凝水排放口——建議將定時排放口改為更高效的無氣排放口。

該研究預測,上述措施將使壓縮空氣系統的耗電量減少37%,并改善壓縮空氣質量。

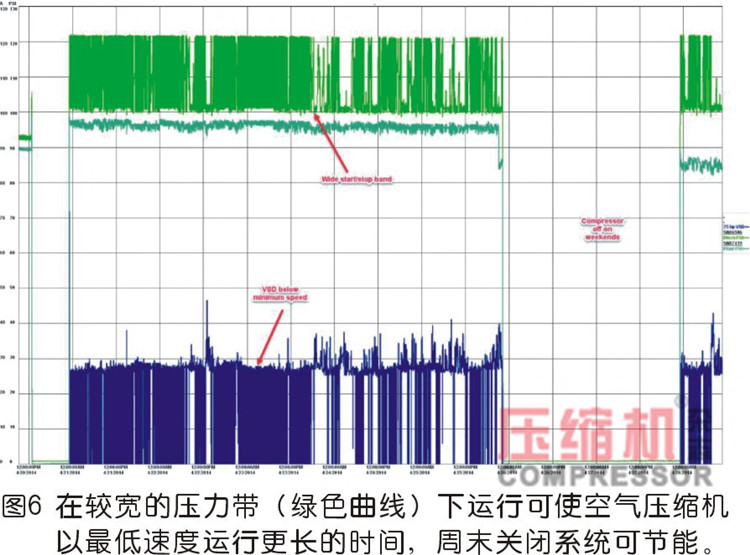

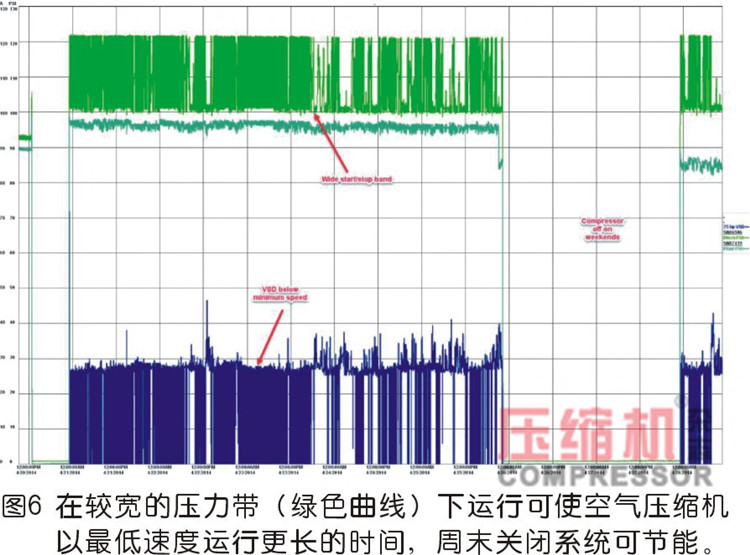

工廠管理層決定將安裝更大的75hp空氣壓縮機來提高系統容量。該裝置的容量很大,因此如果空壓機的運行速度低于最低速度,它將以較低的頻率進行起停控制。事實證明,隨著泄漏的減少,壓縮機經常在此范圍內運行。運行速度低于最低速度時,壓縮機將無法積聚足夠的熱量來除去冷凝在潤滑劑中的水。

將壓力范圍設置得很寬并使用大容量儲罐可使空氣壓縮機在兩次啟動之間運行更長的時間,從而更好地加熱空氣壓縮機,但這樣做的代價是能耗較高。

工廠管理層決定將安裝更大的75hp空氣壓縮機來提高系統容量。該裝置的容量很大,因此如果空壓機的運行速度低于最低速度,它將以較低的頻率進行起停控制。事實證明,隨著泄漏的減少,壓縮機經常在此范圍內運行。運行速度低于最低速度時,壓縮機將無法積聚足夠的熱量來除去冷凝在潤滑劑中的水。

將壓力范圍設置得很寬并使用大容量儲罐可使空氣壓縮機在兩次啟動之間運行更長的時間,從而更好地加熱空氣壓縮機,但這樣做的代價是能耗較高。

工廠每年節省10000美元的電費

數據顯示,該項目節省的費用高于預期。每年可節省電量101000kWh,節省電力成本10000多美元。平均流量降至1.596m3/min,峰值流量為4.2m3/min。這種減少意味著以前的系統將能夠為工廠提供足夠的流量,但隨著產量增加,工廠購買了更大的空氣壓縮機。電力公司提供了超過16000美元的財政獎勵,以支持該項目。

該項目表明通過審核員檢測系統是有意義的。我們通常只關注系統的供應方,而忽視了用途中的浪費和泄漏。評估整個系統是值得的,減少最終用途的浪費可節省大量成本,減少用電量,還可以得到電力公司的獎金。

工廠每年節省10000美元的電費

數據顯示,該項目節省的費用高于預期。每年可節省電量101000kWh,節省電力成本10000多美元。平均流量降至1.596m3/min,峰值流量為4.2m3/min。這種減少意味著以前的系統將能夠為工廠提供足夠的流量,但隨著產量增加,工廠購買了更大的空氣壓縮機。電力公司提供了超過16000美元的財政獎勵,以支持該項目。

該項目表明通過審核員檢測系統是有意義的。我們通常只關注系統的供應方,而忽視了用途中的浪費和泄漏。評估整個系統是值得的,減少最終用途的浪費可節省大量成本,減少用電量,還可以得到電力公司的獎金。

來源:本站原創

本文討論了系統的優化以及為解決工廠問題而采取的節能措施。而且改進后,該工廠節省了與壓縮空氣相關的41%的電力成本,并更好地穩定了他們的氣體壓力。

工廠流量超過壓縮空氣系統容量

該工廠早在幾年前就已經安裝了30匹馬力的單螺桿空壓機,并增加了40匹馬力的變頻空壓機和25匹馬力的定頻空壓機,該措施增加了系統的容量并節省了能源。除了新的空氣壓縮機外,該工廠還安裝了循環式干燥機、更大的儲罐和壓力/流量控制器,以保持空氣壓縮機正常運行,并將工廠壓力降低至恒定的較低水平,從而節省了人工需求。

在早期,生產周期是每周5天,每天8小時。但是隨著工廠產量的增加,工廠將其生產計劃更新為每周5天,每天24小時。工廠的高峰流量開始逐漸增加,直到超過現有系統的容量為止。此時,空氣壓縮機無法提供足夠的壓力,設備壓力有時會下降至448.2kpa。最終,工廠經理請了當地的壓縮空氣審核員進行研究。

節能的多個措施

壓縮空氣研究的目標如下:

·提供有關設施中壓縮空氣的運行成本和運行概況。

·提供有關改進壓縮空氣相關生產工藝的潛在機會和方案。

·確定壓縮空氣系統滿足生產需求的程度。

·找出可以通過節能解決的壓縮空氣系統中的問題。

在測量期間的讀數和觀察結果表明,與類似的優化系統相比,壓縮空氣系統在生產峰值運行時間內的效率較低,而在非生產峰值期間的效率較高。總體而言,研究表明,如果現有的或新的空氣壓縮機的運行壓力設置正確,則定頻壓縮機在運行時不會發生頻繁的啟停過程,運行過程將更加流暢。也可以將運行壓力設置得足夠高,以提供更高的壓力。

數據記錄儀用于檢測壓縮空氣系統輸入的電流,以便計算大約每年的耗電量。數據顯示,壓縮空氣的年能耗約為200600kWh,峰值功率約為50kW。系統平均流量約為2.128m3/min,峰值流量持續在5.6m3/min左右。

壓縮空氣系統約占設施年度總電費的18%。根據該設施電費單中的費率,每年壓縮空氣系統的運營成本為20000美元,包括繳稅和維護成本。

對上述數據進行分析后,發現一些潛在的機會可改善壓縮空氣系統的運行。它還顯示與壓縮空氣相關的電氣和維護成本最多可節省基礎成本的37%。

節能的措施

上述分析顯示有很多節能的機會。對完整的壓縮空氣系統進行全面評估后得出以下建議:

空氣壓縮機的控制和調節——現有的空氣壓縮機在壓力控制方面存在問題。直到壓力降到變頻空氣壓縮機的設定點以下時,較小的壓縮機才開始加載,并且在加載時以調制模式運行。 這是一個常見的問題,其中變頻壓縮機控制范圍需要保持在定頻壓縮機的控制范圍內,如圖3所示。

空氣壓縮機的工作時間——審核員注意到周末沒有生產。此時壓縮空氣系統為一些暖通風門以及消防系統提供壓力,這兩種負載都非常低,可以由小型往復式空氣壓縮機代替,這樣一來周末就可以關閉主系統。

備用壓縮機——測得系統峰值流量略高于5.6m3/min,但備用空氣壓縮機的功率僅為100hp。如果需要關閉或維修40hp的變頻壓縮機,系統的可靠性將下降。5.6m3/min的峰值流量意味著兩臺空氣壓縮機在需求峰值期間都要運行。

減少泄漏——測得的工廠泄漏量為0.7m3/min,占系統平均流量的30%。通過減少空氣壓縮機的負荷可減少泄漏量并節省能源。

減少消耗——確定了四種最終用途并進行優化:

·起重機——使用壓縮空氣為動力的起重機搬運產品。這臺起重機每分鐘消耗0.98m3的壓縮空氣。推薦使用電動起重機,其消耗的電能大約是氣壓起重機消耗等效電能的十分之一。

·吸塵器——鼓式真空吸塵器每分鐘消耗約1.68m3的壓縮空氣,它增加了壓縮空氣的消耗量,如果在高峰生產時間內使用,還會增加高峰期間的流量需求。

·氮氣系統——在壓力為1034.2kPa實驗室區域安裝了氮氣系統。工作人員安裝了動力增壓器,以將空氣壓力增加到制氮機所需要的水平。增壓器消耗大量恒定流量,建議使用小型往復式空氣壓縮機,以更有效地將空氣增壓至高壓。

·空氣干燥器——如果需要安裝干燥器的話,建議購買循環式干燥器。

·過濾器——建議加大所有主過濾器的尺寸,以減少壓力損失。

·冷凝水排放口——建議將定時排放口改為更高效的無氣排放口。

該研究預測,上述措施將使壓縮空氣系統的耗電量減少37%,并改善壓縮空氣質量。

工廠管理層決定將安裝更大的75hp空氣壓縮機來提高系統容量。該裝置的容量很大,因此如果空壓機的運行速度低于最低速度,它將以較低的頻率進行起停控制。事實證明,隨著泄漏的減少,壓縮機經常在此范圍內運行。運行速度低于最低速度時,壓縮機將無法積聚足夠的熱量來除去冷凝在潤滑劑中的水。

將壓力范圍設置得很寬并使用大容量儲罐可使空氣壓縮機在兩次啟動之間運行更長的時間,從而更好地加熱空氣壓縮機,但這樣做的代價是能耗較高。

工廠每年節省10000美元的電費

數據顯示,該項目節省的費用高于預期。每年可節省電量101000kWh,節省電力成本10000多美元。平均流量降至1.596m3/min,峰值流量為4.2m3/min。這種減少意味著以前的系統將能夠為工廠提供足夠的流量,但隨著產量增加,工廠購買了更大的空氣壓縮機。電力公司提供了超過16000美元的財政獎勵,以支持該項目。

該項目表明通過審核員檢測系統是有意義的。我們通常只關注系統的供應方,而忽視了用途中的浪費和泄漏。評估整個系統是值得的,減少最終用途的浪費可節省大量成本,減少用電量,還可以得到電力公司的獎金。

來源:本站原創

網友評論

條評論

最新評論