【壓縮機網(wǎng)】1、引言

螺桿壓縮機以其結構簡單、可靠性高、重量輕、噪聲低等特點越來越廣泛的應用到各個領域,動力用噴油螺桿空氣壓縮機已經(jīng)系列化,一般為大氣壓力下吸入氣體,單級排氣壓力有0.8MPa、1.1MPa、1.4MPa等不同形式。隨著油氣分離和氣體凈化技術的發(fā)展,噴油螺桿空壓機越來越被廣泛的應用到對空氣品質要求非常高的應用場合,如食品、醫(yī)藥及棉紡企業(yè),占據(jù)了許多原屬于無油壓縮機的市場[1]。油氣分離器分離效率的好壞直接決定著壓縮機出口氣體的含油量,目前大部分壓縮機系統(tǒng)通過油氣分離器進行一次油分,將大顆粒油滴分離出來,再通過內(nèi)置或者外置的油氣分離濾芯進行二次油分,將小顆粒油滴分離,保證壓縮機排氣口的含油量低于5乘10的6次方或者更低。油氣分離器的一次油分效率直接影響著二次油分濾芯的分離效率和使用壽命,一級油氣分離器效率的提高可有效減少二級油分濾芯的分離負荷,提高整體分離效率[2]。

對于一次油分效果的提升,需要深入了解油氣分離器內(nèi)部流場分布以及油滴的運動軌跡。本文設計的一款壓縮機整機是將壓縮機機頭內(nèi)置于油氣分離器內(nèi),以達到降噪和機頭冷卻效果,同時針對現(xiàn)有臥式油氣分離器內(nèi)迷宮式折流板進行了改進,設計了一種新型的折流板,折流板通過多次改變氣流流向來增加油滴的凝聚和碰撞,進而分離油滴。同時采用CFD數(shù)值模擬的方法對油氣分離器內(nèi)部流場進行了模擬,運用DPM模型分析了不同直徑的油滴在流場內(nèi)的運動軌跡[3-5]。

2、理論分析

2.1 一次分離機理

一般油氣分離器的分離原理為碰撞分離、重力分離和離心分離。臥式油氣分離器以碰撞分離和重力分離相結合的方式進行分離。分離原理如圖1所示。

常規(guī)的臥式油氣分離器內(nèi)部布置有迷宮式的折流板來增強油滴的碰撞作用進而分離油滴。本文未采用迷宮式折流板,新設計的折流板采用了折流片式的分離結構,通過改變氣流流道的方向使得油滴被折流片捕捉,微小的油滴被捕捉后凝聚為大的油滴沉積在分離器的底部。具體的結構尺寸如圖2所示。折流翅片分為多個翅片焊接在外圓,外圓與油氣分離器內(nèi)壁焊接,折流板折彎的3個角度分別為120°、60°、120°。

常規(guī)的臥式油氣分離器內(nèi)部布置有迷宮式的折流板來增強油滴的碰撞作用進而分離油滴。本文未采用迷宮式折流板,新設計的折流板采用了折流片式的分離結構,通過改變氣流流道的方向使得油滴被折流片捕捉,微小的油滴被捕捉后凝聚為大的油滴沉積在分離器的底部。具體的結構尺寸如圖2所示。折流翅片分為多個翅片焊接在外圓,外圓與油氣分離器內(nèi)壁焊接,折流板折彎的3個角度分別為120°、60°、120°。

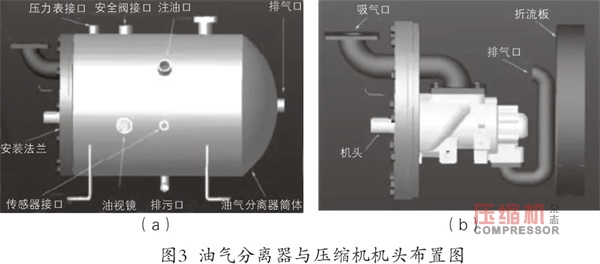

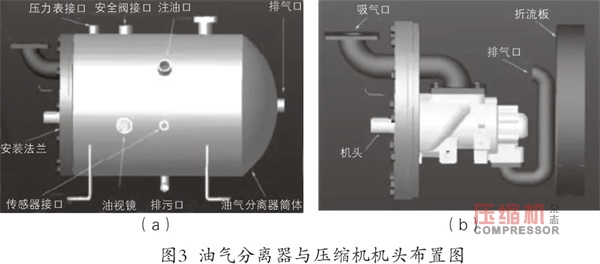

設計的壓縮機結構如圖3所示,壓縮機機頭內(nèi)置于油分桶內(nèi),吸氣經(jīng)過外置的吸氣閥和過濾器后進入壓縮機壓縮,排氣通過一根C字型管道吹向吸氣管,C字形的設計使氣流迂回路徑較長,有利于油滴的碰撞分離。壓縮機運行工況為排氣壓力0.8MPa,流量1m3/min,潤滑油流量為0.12kg/s。

2.2 計算方法

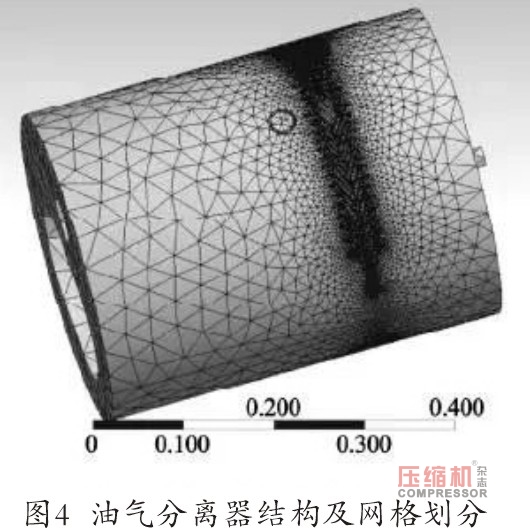

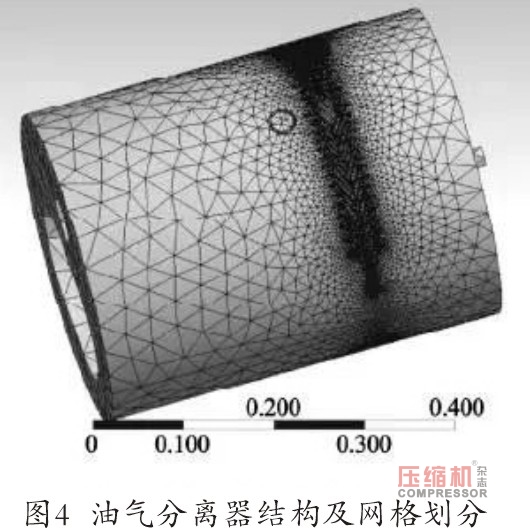

為節(jié)省計算時間,對油氣分離器物理模型進行了簡化,簡化后的結構及網(wǎng)格如圖4所示。網(wǎng)格采用三角形非結構化網(wǎng)格,對折流板處網(wǎng)格進行了加密。

設計的壓縮機結構如圖3所示,壓縮機機頭內(nèi)置于油分桶內(nèi),吸氣經(jīng)過外置的吸氣閥和過濾器后進入壓縮機壓縮,排氣通過一根C字型管道吹向吸氣管,C字形的設計使氣流迂回路徑較長,有利于油滴的碰撞分離。壓縮機運行工況為排氣壓力0.8MPa,流量1m3/min,潤滑油流量為0.12kg/s。

2.2 計算方法

為節(jié)省計算時間,對油氣分離器物理模型進行了簡化,簡化后的結構及網(wǎng)格如圖4所示。網(wǎng)格采用三角形非結構化網(wǎng)格,對折流板處網(wǎng)格進行了加密。

在油氣混合物中,油滴相體積分數(shù)占總體積分數(shù)均小于10%,滿足DPM模型使用條件,同時在對油滴運動軌跡進行求解時做出了如下假設:不考慮油滴的蒸發(fā);油滴為圓形;油滴直徑滿足Rosin-rammler分布。氣相流場湍流模型采用k-epsilon模型計算,近壁面采用標準函數(shù)處理方法。邊界條件為根據(jù)工況條件給定入口速度6m/s和出口壓力0.8MPa。DPM設置為入口和出口位逃逸條件,筒體壁面及壓縮機機頭壁面為反射條件,折流板為捕捉條件。計算方法設置為SIMPLE算法,動能、紊動能、紊流耗散率對流相的離散格式均采用二階迎風格式。

3、模擬結果及分析

3.1 流場模擬結果

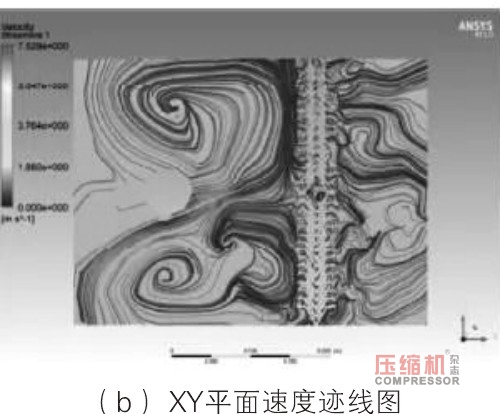

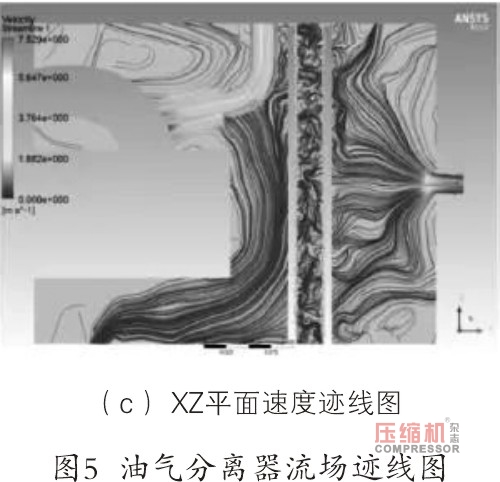

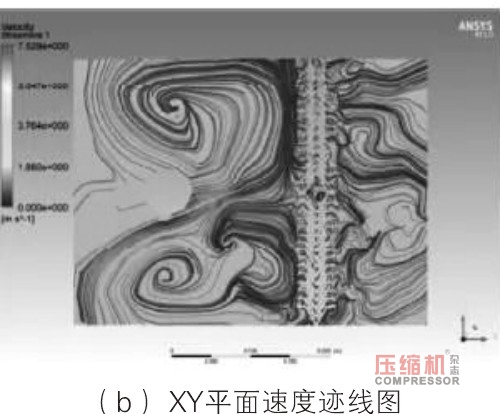

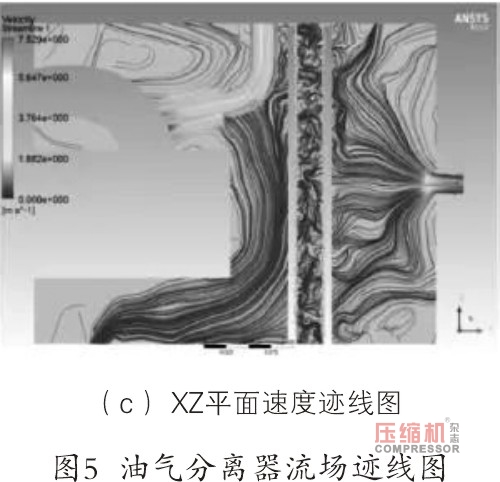

圖5分別為油氣分離器內(nèi)部流場跡線圖、XY平面和XZ平面的速度跡線圖。

從圖5(a)圖可以看出油氣分離器內(nèi)部流場比較復雜。因為壓縮機機頭內(nèi)置于油氣分離內(nèi),一方面加大了筒體直徑,另一方面加大了油滴與機頭和分離器壁面碰撞的機會,使得油氣混合物進入筒體后速度大幅減小,在筒體停留時間足夠長,提升了一次粗分離的效率。從圖5(b)可以看出,氣流吹向吸氣管后兩側會形成大的渦流,渦流帶動油滴產(chǎn)生的離心力可以使得油滴分離出去,進一步增加了油分效率。圖5(c)顯示的折流板處的氣流經(jīng)過多次流道的改變導致了氣流的紊亂以及細小的渦流,小直徑的油滴在折流板處與板壁碰撞凝聚,凝聚的油滴直徑越來越大通過重力作用匯入底部油池。

在油氣混合物中,油滴相體積分數(shù)占總體積分數(shù)均小于10%,滿足DPM模型使用條件,同時在對油滴運動軌跡進行求解時做出了如下假設:不考慮油滴的蒸發(fā);油滴為圓形;油滴直徑滿足Rosin-rammler分布。氣相流場湍流模型采用k-epsilon模型計算,近壁面采用標準函數(shù)處理方法。邊界條件為根據(jù)工況條件給定入口速度6m/s和出口壓力0.8MPa。DPM設置為入口和出口位逃逸條件,筒體壁面及壓縮機機頭壁面為反射條件,折流板為捕捉條件。計算方法設置為SIMPLE算法,動能、紊動能、紊流耗散率對流相的離散格式均采用二階迎風格式。

3、模擬結果及分析

3.1 流場模擬結果

圖5分別為油氣分離器內(nèi)部流場跡線圖、XY平面和XZ平面的速度跡線圖。

從圖5(a)圖可以看出油氣分離器內(nèi)部流場比較復雜。因為壓縮機機頭內(nèi)置于油氣分離內(nèi),一方面加大了筒體直徑,另一方面加大了油滴與機頭和分離器壁面碰撞的機會,使得油氣混合物進入筒體后速度大幅減小,在筒體停留時間足夠長,提升了一次粗分離的效率。從圖5(b)可以看出,氣流吹向吸氣管后兩側會形成大的渦流,渦流帶動油滴產(chǎn)生的離心力可以使得油滴分離出去,進一步增加了油分效率。圖5(c)顯示的折流板處的氣流經(jīng)過多次流道的改變導致了氣流的紊亂以及細小的渦流,小直徑的油滴在折流板處與板壁碰撞凝聚,凝聚的油滴直徑越來越大通過重力作用匯入底部油池。

3.2 油滴跡線模擬結果

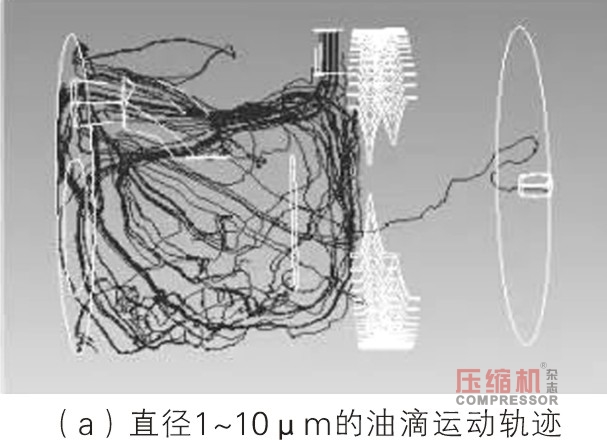

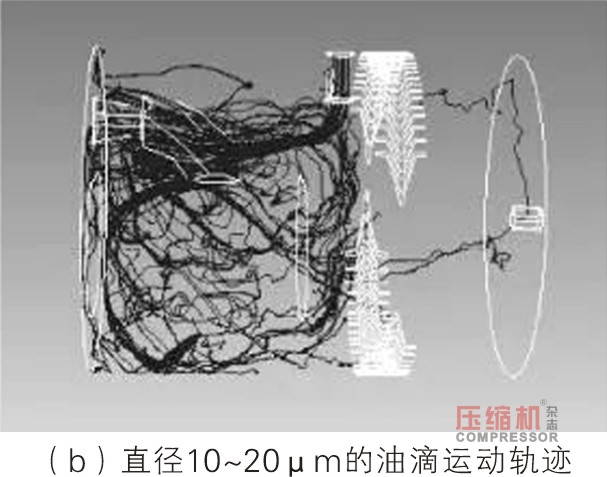

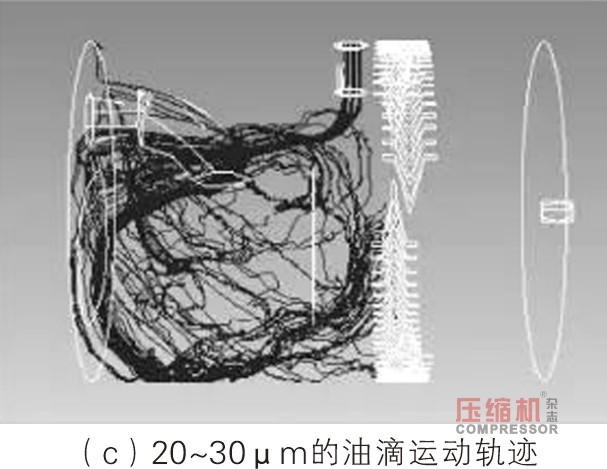

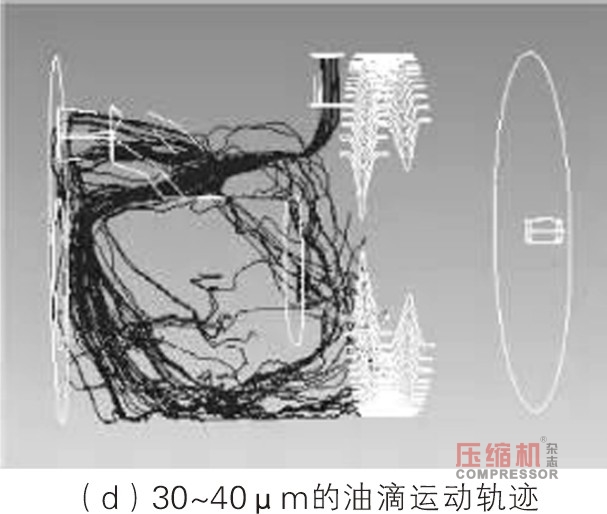

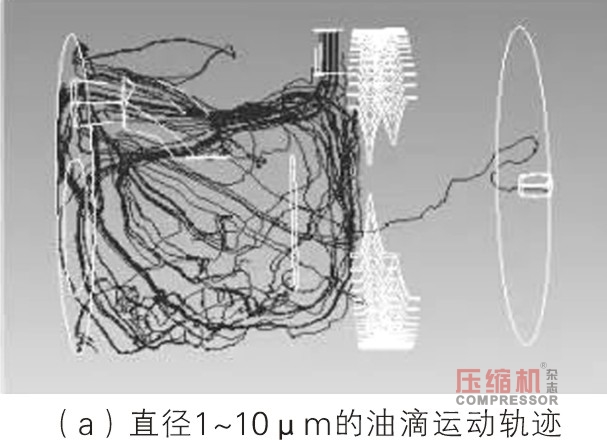

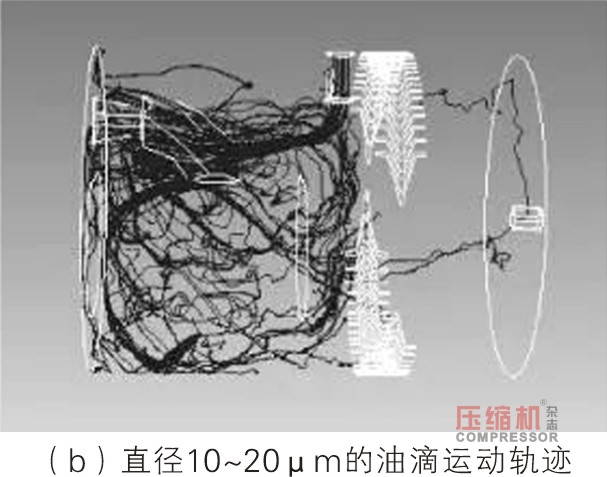

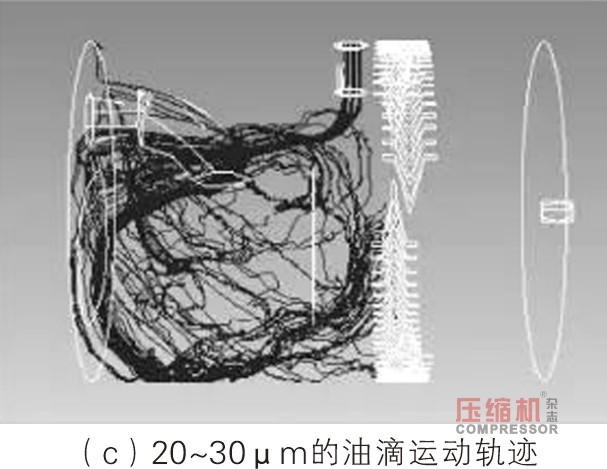

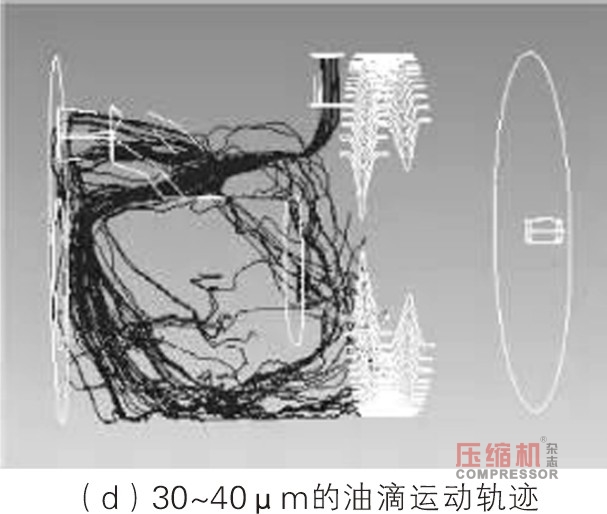

圖6為不同直徑范圍內(nèi)的油滴在流場內(nèi)運動軌跡追蹤。

根據(jù)油滴運動軌跡的模擬結果可以看出,直徑小于20μm的油滴會有部分逃逸到出口,這部分小直徑油滴將通過外置的二次油分芯進行分離。

對于直徑大于20μm的油滴,其通過排氣口排出后吹向吸氣管路,經(jīng)過多次的碰撞分離以及折流板的折流凝聚作用,油滴可以全部被分離。

4、結論

本文采用了數(shù)值模擬的方法,對一種新型結構的噴油螺桿壓縮機臥式油分桶的分離特性進行了研究,通過模擬結果得出以下結論:

(1)驗證了物理模型和數(shù)學模型的可行性,進而驗證了壓縮機機頭內(nèi)置于油氣分離器時其分離特性的可行性,分離器分離油滴原理綜合了碰撞分離,重力分離,離心分離和凝聚分離。

(2)不同直徑油滴分離特性有所差異,分離器對于直徑大于20μm的油滴可在一次分離時全部分離,小于20μm的油滴則通過二次油分芯分離。

(3)壓縮機機頭排氣吹向吸氣管路后氣流將形成兩股大的渦流,渦流帶動油滴旋轉產(chǎn)生的離心力有利于油滴的分離。

(4)新結構的折流板在改變流道的同時使得氣流產(chǎn)生局部的渦流,進一步增強了油滴與壁面的碰撞凝聚,提升了一次分離效率。

本文對于實際工程中油氣分離器結構進行了改進,并通過模擬計算驗證了可行性,對優(yōu)化油氣分離器結構有著重要指導意義。

3.2 油滴跡線模擬結果

圖6為不同直徑范圍內(nèi)的油滴在流場內(nèi)運動軌跡追蹤。

根據(jù)油滴運動軌跡的模擬結果可以看出,直徑小于20μm的油滴會有部分逃逸到出口,這部分小直徑油滴將通過外置的二次油分芯進行分離。

對于直徑大于20μm的油滴,其通過排氣口排出后吹向吸氣管路,經(jīng)過多次的碰撞分離以及折流板的折流凝聚作用,油滴可以全部被分離。

4、結論

本文采用了數(shù)值模擬的方法,對一種新型結構的噴油螺桿壓縮機臥式油分桶的分離特性進行了研究,通過模擬結果得出以下結論:

(1)驗證了物理模型和數(shù)學模型的可行性,進而驗證了壓縮機機頭內(nèi)置于油氣分離器時其分離特性的可行性,分離器分離油滴原理綜合了碰撞分離,重力分離,離心分離和凝聚分離。

(2)不同直徑油滴分離特性有所差異,分離器對于直徑大于20μm的油滴可在一次分離時全部分離,小于20μm的油滴則通過二次油分芯分離。

(3)壓縮機機頭排氣吹向吸氣管路后氣流將形成兩股大的渦流,渦流帶動油滴旋轉產(chǎn)生的離心力有利于油滴的分離。

(4)新結構的折流板在改變流道的同時使得氣流產(chǎn)生局部的渦流,進一步增強了油滴與壁面的碰撞凝聚,提升了一次分離效率。

本文對于實際工程中油氣分離器結構進行了改進,并通過模擬計算驗證了可行性,對優(yōu)化油氣分離器結構有著重要指導意義。

參考文獻

[1] 邢子文.螺桿壓縮機理論、設計及應用[M].北京:機械工業(yè)出版社,2000.

[2] FENG Jianmei,CHANG Yunfeng,QU Zongchang,et al.Numerical Simulation of Oil Droplets Traces in Oil Gas Separator[J].Journal of Xi憶an Jiaotong University,2006,40(7):771-775.

[3] 陳曉琴. 壓縮機氣液旋流器的數(shù)值模擬與實驗研究[D].華東理工大學,2015.

[4] 白茹芳.油氣分離器常見結構分離效分析[J].化工裝備技術,2009,30(04):21-22.

[5] 馮健美,暢云峰,張勇,彭學院,屈宗長.噴油壓縮機臥式油氣分離器特性的數(shù)值模擬及實驗研究[J].西安交通大學學報,2008,(05):561-564+577.

[6] 褚曉冬.螺桿壓縮機油氣分離器內(nèi)部流場的數(shù)值模擬[J].通用機械,2006,(01):86-89.

參考文獻

[1] 邢子文.螺桿壓縮機理論、設計及應用[M].北京:機械工業(yè)出版社,2000.

[2] FENG Jianmei,CHANG Yunfeng,QU Zongchang,et al.Numerical Simulation of Oil Droplets Traces in Oil Gas Separator[J].Journal of Xi憶an Jiaotong University,2006,40(7):771-775.

[3] 陳曉琴. 壓縮機氣液旋流器的數(shù)值模擬與實驗研究[D].華東理工大學,2015.

[4] 白茹芳.油氣分離器常見結構分離效分析[J].化工裝備技術,2009,30(04):21-22.

[5] 馮健美,暢云峰,張勇,彭學院,屈宗長.噴油壓縮機臥式油氣分離器特性的數(shù)值模擬及實驗研究[J].西安交通大學學報,2008,(05):561-564+577.

[6] 褚曉冬.螺桿壓縮機油氣分離器內(nèi)部流場的數(shù)值模擬[J].通用機械,2006,(01):86-89.

【壓縮機網(wǎng)】1、引言

螺桿壓縮機以其結構簡單、可靠性高、重量輕、噪聲低等特點越來越廣泛的應用到各個領域,動力用噴油螺桿空氣壓縮機已經(jīng)系列化,一般為大氣壓力下吸入氣體,單級排氣壓力有0.8MPa、1.1MPa、1.4MPa等不同形式。隨著油氣分離和氣體凈化技術的發(fā)展,噴油螺桿空壓機越來越被廣泛的應用到對空氣品質要求非常高的應用場合,如食品、醫(yī)藥及棉紡企業(yè),占據(jù)了許多原屬于無油壓縮機的市場[1]。油氣分離器分離效率的好壞直接決定著壓縮機出口氣體的含油量,目前大部分壓縮機系統(tǒng)通過油氣分離器進行一次油分,將大顆粒油滴分離出來,再通過內(nèi)置或者外置的油氣分離濾芯進行二次油分,將小顆粒油滴分離,保證壓縮機排氣口的含油量低于5乘10的6次方或者更低。油氣分離器的一次油分效率直接影響著二次油分濾芯的分離效率和使用壽命,一級油氣分離器效率的提高可有效減少二級油分濾芯的分離負荷,提高整體分離效率[2]。

對于一次油分效果的提升,需要深入了解油氣分離器內(nèi)部流場分布以及油滴的運動軌跡。本文設計的一款壓縮機整機是將壓縮機機頭內(nèi)置于油氣分離器內(nèi),以達到降噪和機頭冷卻效果,同時針對現(xiàn)有臥式油氣分離器內(nèi)迷宮式折流板進行了改進,設計了一種新型的折流板,折流板通過多次改變氣流流向來增加油滴的凝聚和碰撞,進而分離油滴。同時采用CFD數(shù)值模擬的方法對油氣分離器內(nèi)部流場進行了模擬,運用DPM模型分析了不同直徑的油滴在流場內(nèi)的運動軌跡[3-5]。

2、理論分析

2.1 一次分離機理

一般油氣分離器的分離原理為碰撞分離、重力分離和離心分離。臥式油氣分離器以碰撞分離和重力分離相結合的方式進行分離。分離原理如圖1所示。

常規(guī)的臥式油氣分離器內(nèi)部布置有迷宮式的折流板來增強油滴的碰撞作用進而分離油滴。本文未采用迷宮式折流板,新設計的折流板采用了折流片式的分離結構,通過改變氣流流道的方向使得油滴被折流片捕捉,微小的油滴被捕捉后凝聚為大的油滴沉積在分離器的底部。具體的結構尺寸如圖2所示。折流翅片分為多個翅片焊接在外圓,外圓與油氣分離器內(nèi)壁焊接,折流板折彎的3個角度分別為120°、60°、120°。

設計的壓縮機結構如圖3所示,壓縮機機頭內(nèi)置于油分桶內(nèi),吸氣經(jīng)過外置的吸氣閥和過濾器后進入壓縮機壓縮,排氣通過一根C字型管道吹向吸氣管,C字形的設計使氣流迂回路徑較長,有利于油滴的碰撞分離。壓縮機運行工況為排氣壓力0.8MPa,流量1m3/min,潤滑油流量為0.12kg/s。

2.2 計算方法

為節(jié)省計算時間,對油氣分離器物理模型進行了簡化,簡化后的結構及網(wǎng)格如圖4所示。網(wǎng)格采用三角形非結構化網(wǎng)格,對折流板處網(wǎng)格進行了加密。

在油氣混合物中,油滴相體積分數(shù)占總體積分數(shù)均小于10%,滿足DPM模型使用條件,同時在對油滴運動軌跡進行求解時做出了如下假設:不考慮油滴的蒸發(fā);油滴為圓形;油滴直徑滿足Rosin-rammler分布。氣相流場湍流模型采用k-epsilon模型計算,近壁面采用標準函數(shù)處理方法。邊界條件為根據(jù)工況條件給定入口速度6m/s和出口壓力0.8MPa。DPM設置為入口和出口位逃逸條件,筒體壁面及壓縮機機頭壁面為反射條件,折流板為捕捉條件。計算方法設置為SIMPLE算法,動能、紊動能、紊流耗散率對流相的離散格式均采用二階迎風格式。

3、模擬結果及分析

3.1 流場模擬結果

圖5分別為油氣分離器內(nèi)部流場跡線圖、XY平面和XZ平面的速度跡線圖。

從圖5(a)圖可以看出油氣分離器內(nèi)部流場比較復雜。因為壓縮機機頭內(nèi)置于油氣分離內(nèi),一方面加大了筒體直徑,另一方面加大了油滴與機頭和分離器壁面碰撞的機會,使得油氣混合物進入筒體后速度大幅減小,在筒體停留時間足夠長,提升了一次粗分離的效率。從圖5(b)可以看出,氣流吹向吸氣管后兩側會形成大的渦流,渦流帶動油滴產(chǎn)生的離心力可以使得油滴分離出去,進一步增加了油分效率。圖5(c)顯示的折流板處的氣流經(jīng)過多次流道的改變導致了氣流的紊亂以及細小的渦流,小直徑的油滴在折流板處與板壁碰撞凝聚,凝聚的油滴直徑越來越大通過重力作用匯入底部油池。

3.2 油滴跡線模擬結果

圖6為不同直徑范圍內(nèi)的油滴在流場內(nèi)運動軌跡追蹤。

根據(jù)油滴運動軌跡的模擬結果可以看出,直徑小于20μm的油滴會有部分逃逸到出口,這部分小直徑油滴將通過外置的二次油分芯進行分離。

對于直徑大于20μm的油滴,其通過排氣口排出后吹向吸氣管路,經(jīng)過多次的碰撞分離以及折流板的折流凝聚作用,油滴可以全部被分離。

4、結論

本文采用了數(shù)值模擬的方法,對一種新型結構的噴油螺桿壓縮機臥式油分桶的分離特性進行了研究,通過模擬結果得出以下結論:

(1)驗證了物理模型和數(shù)學模型的可行性,進而驗證了壓縮機機頭內(nèi)置于油氣分離器時其分離特性的可行性,分離器分離油滴原理綜合了碰撞分離,重力分離,離心分離和凝聚分離。

(2)不同直徑油滴分離特性有所差異,分離器對于直徑大于20μm的油滴可在一次分離時全部分離,小于20μm的油滴則通過二次油分芯分離。

(3)壓縮機機頭排氣吹向吸氣管路后氣流將形成兩股大的渦流,渦流帶動油滴旋轉產(chǎn)生的離心力有利于油滴的分離。

(4)新結構的折流板在改變流道的同時使得氣流產(chǎn)生局部的渦流,進一步增強了油滴與壁面的碰撞凝聚,提升了一次分離效率。

本文對于實際工程中油氣分離器結構進行了改進,并通過模擬計算驗證了可行性,對優(yōu)化油氣分離器結構有著重要指導意義。

參考文獻

[1] 邢子文.螺桿壓縮機理論、設計及應用[M].北京:機械工業(yè)出版社,2000.

[2] FENG Jianmei,CHANG Yunfeng,QU Zongchang,et al.Numerical Simulation of Oil Droplets Traces in Oil Gas Separator[J].Journal of Xi憶an Jiaotong University,2006,40(7):771-775.

[3] 陳曉琴. 壓縮機氣液旋流器的數(shù)值模擬與實驗研究[D].華東理工大學,2015.

[4] 白茹芳.油氣分離器常見結構分離效分析[J].化工裝備技術,2009,30(04):21-22.

[5] 馮健美,暢云峰,張勇,彭學院,屈宗長.噴油壓縮機臥式油氣分離器特性的數(shù)值模擬及實驗研究[J].西安交通大學學報,2008,(05):561-564+577.

[6] 褚曉冬.螺桿壓縮機油氣分離器內(nèi)部流場的數(shù)值模擬[J].通用機械,2006,(01):86-89.

網(wǎng)友評論

條評論

最新評論