【壓縮機網】1、概述

空壓機在工業生產中有著廣泛地應用。在各行業中,它擔負著為工廠所有氣動元件,包括各種氣動閥門,提供氣源的職責。因此它運行的好壞直接影響工廠生產工藝。空壓機的種類有很多,但其供氣控制方式幾乎都是采用加、卸載控制方式。該供氣方式雖然原理簡單、操作方便,但存在耗電量高、進氣閥易損壞、供氣壓力不穩定等問題。

隨著我國經濟的飛快發展,國家越來越關注高效低耗的技術,而這種技術已受到人們的關注。在空壓機供氣領域能否應用變頻調速技術,節省電能的同時也能改善空壓機性能、提高供氣品質就成為我們關心的一個話題。

2、傳統空壓機供氣系統電能浪費分析

2.1 傳統空壓機供氣系統電能浪費主要有如下幾個方面:

傳統空壓機供氣系統的工作狀態主要有兩種:一種是加載狀態,另一種是空載狀態。

(1)加載時的電能消耗

加載狀態時,在壓力達到z*小值后,原控制方式決定其壓力會繼續上升直到z*大壓力值。在加壓過程中,一定要向外界釋放更多的熱量,從而導致電能損失。另一方面,高于壓力z*大值的氣體在進入氣動元件前,其壓力需要經過減壓閥減壓,這一過程同樣是一個耗能過程。

(2)卸載時電能的消耗

空載狀態時,當壓力達到壓力z*大值時,空壓機通過如下方法來降壓卸載:關閉進氣閥使電機處于空轉狀態,同時將分離罐中多余的壓縮空氣通過放空閥放空。這種調節方法要造成很大的能量浪費。據測算,空壓機卸載時的能耗約占空壓機滿載運行時的10%~25%,這還是在卸載時間所占比例不大的情況下。換而言之,該空壓機20%左右的時間處于空載狀態,在作無用功。很明顯,在加卸載供氣控制方式下,空壓機電機存在很大的節能空間。

傳統空壓機供氣系統的壓力控制是上下限控制,s*先根據生產設備的z*低壓力要求,設定空壓機輸出壓力的下限,也就是空壓機開始加載的壓力;再在z*低壓力上加1帕左右,作為空壓機輸出壓力的上限,即開始卸載的壓力。空壓機的輸出工作壓力將在上下限之間波動。空壓機的功率消耗和輸出壓力成正比。輸出的壓力越高消耗的功率也越大,從輸出壓力的下限到上限的1帕的壓差將多消耗總功率的7-10%。

在傳統供氣空壓機系統中,如果有多臺空壓機同時運行,每臺空壓機的輸出壓力都將隨著管網的壓力波動而在上下限之間波動,所以每臺機都多消耗7-10%的額定功率。

傳統空壓機供氣系統中運行參數的設定不同也會造成空壓機用電量的不同,必須根據用氣工況進行設定,才能達到z*經濟的運行效果。

傳統空壓機供氣系統由于電機不允許頻繁啟動,導致在用氣量少的時候電機仍然要空載運行,浪費電能。經常卸載和加載導致整個氣網壓力經常變化,不能保持恒定的工作壓力。

3、空壓機工作原理

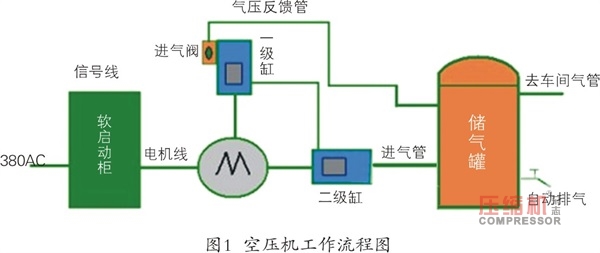

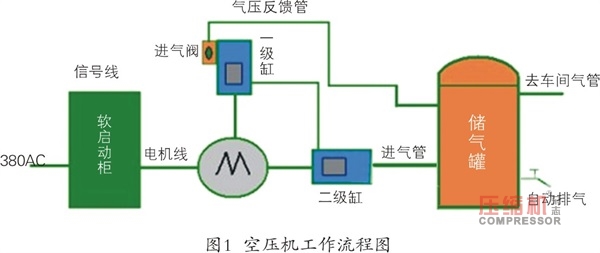

如空壓機工作流程圖1所示:

(1)進氣過程:轉子轉動時,陰陽轉子的齒溝空間在轉至進氣端壁開口時,其空間z*大,此時轉子齒溝空間與進氣口的相通,因在排氣時齒溝的氣體被完全排出,排氣完成時,齒溝處于真空狀態,當轉至進氣口時,外界氣體即被吸入,沿軸向進入陰陽轉子的齒溝內。當氣體充滿了整個齒溝時,轉子進氣側端面轉離機殼進氣口,在齒溝的氣體即被封閉。

(2)壓縮過程:陰陽轉子在吸氣結束時,其陰陽轉子齒尖會與機殼封閉,此時氣體在齒溝內不再外流。其嚙合面逐漸向排氣端移動。嚙合面與排氣口之間的齒溝空間漸漸件小,齒溝內的氣體被壓縮壓力提高。

(3)排氣過程:當轉子的嚙合端面轉到與機殼排氣口相通時,被壓縮的氣體開始排出,直至齒尖與齒溝的嚙合面移至排氣端面,此時陰陽轉子的嚙合面與機殼排氣口的齒溝空間為0,即完成排氣過程,在此同時轉子的嚙合面與機殼進氣口之間的齒溝長度又達到z*長,進氣過程又再進行。

4、空壓機恒壓供氣系統案例介紹

4.1 原供氣系統介紹

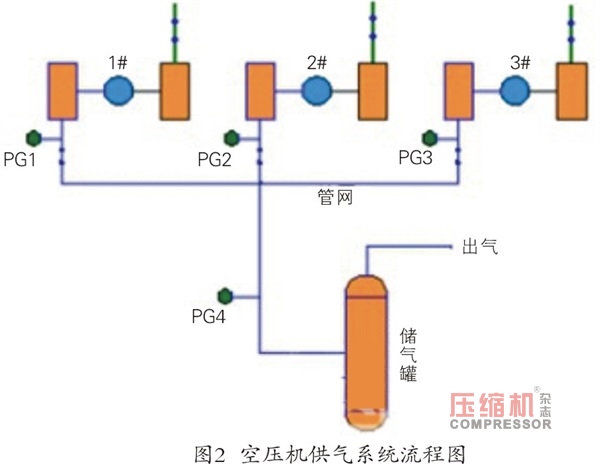

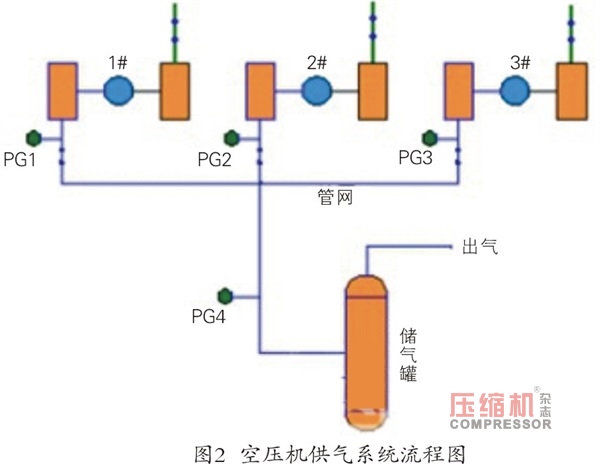

某煉油廠聚丙烯供氣系統共有三臺75kW空壓機,圖2是原聚丙烯空壓機供氣系統工作流程圖,采用兩臺空壓機工頻供電運行,另一臺空壓機作備用。

(1)進氣過程:轉子轉動時,陰陽轉子的齒溝空間在轉至進氣端壁開口時,其空間z*大,此時轉子齒溝空間與進氣口的相通,因在排氣時齒溝的氣體被完全排出,排氣完成時,齒溝處于真空狀態,當轉至進氣口時,外界氣體即被吸入,沿軸向進入陰陽轉子的齒溝內。當氣體充滿了整個齒溝時,轉子進氣側端面轉離機殼進氣口,在齒溝的氣體即被封閉。

(2)壓縮過程:陰陽轉子在吸氣結束時,其陰陽轉子齒尖會與機殼封閉,此時氣體在齒溝內不再外流。其嚙合面逐漸向排氣端移動。嚙合面與排氣口之間的齒溝空間漸漸件小,齒溝內的氣體被壓縮壓力提高。

(3)排氣過程:當轉子的嚙合端面轉到與機殼排氣口相通時,被壓縮的氣體開始排出,直至齒尖與齒溝的嚙合面移至排氣端面,此時陰陽轉子的嚙合面與機殼排氣口的齒溝空間為0,即完成排氣過程,在此同時轉子的嚙合面與機殼進氣口之間的齒溝長度又達到z*長,進氣過程又再進行。

4、空壓機恒壓供氣系統案例介紹

4.1 原供氣系統介紹

某煉油廠聚丙烯供氣系統共有三臺75kW空壓機,圖2是原聚丙烯空壓機供氣系統工作流程圖,采用兩臺空壓機工頻供電運行,另一臺空壓機作備用。

存在問題是由于工作空壓機是用工頻供電運行,始終處于滿負荷運行,趕產量用氣高峰時有氣壓偏低現象;用氣低谷時,特別是節假日休息時,供氣壓量特別大(該煉油廠聚丙烯供氣系統24小時運行)。容易損壞排氣閥門或氣管爆裂,同時浪費了電能,降低了設備使用壽命。希望恒壓供氣,三臺聚丙烯空壓機均衡工作運行。

4.2 變頻恒壓供氣系統框圖

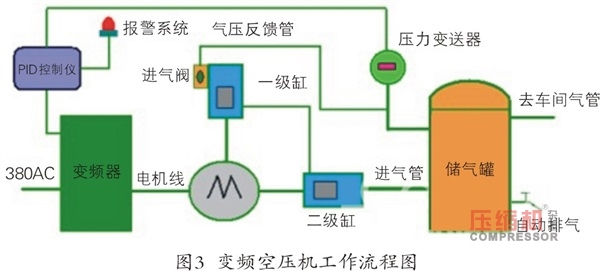

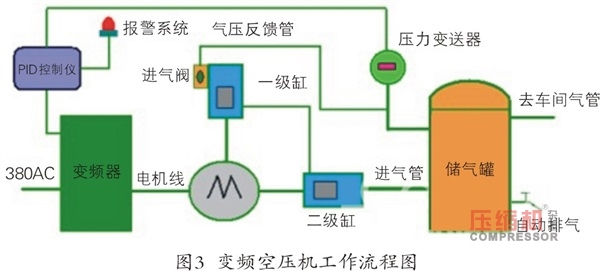

如變頻空壓機工作流程圖3所示:

存在問題是由于工作空壓機是用工頻供電運行,始終處于滿負荷運行,趕產量用氣高峰時有氣壓偏低現象;用氣低谷時,特別是節假日休息時,供氣壓量特別大(該煉油廠聚丙烯供氣系統24小時運行)。容易損壞排氣閥門或氣管爆裂,同時浪費了電能,降低了設備使用壽命。希望恒壓供氣,三臺聚丙烯空壓機均衡工作運行。

4.2 變頻恒壓供氣系統框圖

如變頻空壓機工作流程圖3所示:

針對聚丙烯空壓機系統供氣控制方式存在的諸多問題,我們對該廠三臺75kW聚丙烯空壓機采用變頻調速技術進行恒壓供氣控制。使用三臺75kW某通用型變頻器,對該供氣系統進行節能改造,根據廠家的要求設計了一套實用性很強的方案,采用一拖一帶工頻旁路,兩臺運行一臺備用的方式。我們把聚丙烯空壓機供氣系統的管網壓力作為控制對象,用壓力變送器SP采集儲氣罐的壓力P轉變為電信號送給PID自整定控制儀,與PID自整定控制儀的壓力設定值SV作比較,并根據差值的大小按既定的PID控制模式進行運算,產生控制信號送變頻器,通過變頻器來控制電機的工作頻率與轉速,從而使實際壓力P始終接近設定壓力值SV。還在PID自整定控制儀上預設了報警功能,當測量值超出上限設定值時AL1發出報警信號,當測量值低于下限設定值時AL2發出報警信號。通過變頻器、壓力傳感器與PID自整定控制儀的有機結合,構成供氣閉環自動控制系統,自動調節空壓機的輸出壓力。使每臺空壓機的利用率均等,增加系統、管道壓力的穩定性和可靠性,方便技術員控制和維護設備。

該恒壓供氣控制系統增加工頻與變頻切換功能,并保留原有的控制和保護系統。另外,采用該方案后,空壓機電機從靜止到旋轉工作可由變頻器來啟動,實現了軟啟動,避免了啟動沖擊電流和啟動給空壓機帶來的機械沖擊。

4.3 系統的參數設置

F0-000=1:設定為1,運行指令由外部端子控制

F0-001=3:選擇CCI輸入模擬信號DC“4-20MA”調節頻率

F0-007=30:加速時間設定為30S,具體數值根據工況及生產要求

F0-008=30:減速時間設定為30S,具體數值根據工況及生產要求

F0-005=50:z*大頻率設定為50Hz(等于電機額定頻率)

F0-006=25:下限頻率設定為25Hz

F0-024=130:電機過載保護水平:具體數值根據工況及生產要求

F0-019=8.5:z*大給定壓力值,PI數字給定值(10對應10KG)

F0-020=2:z*小給定壓力值

注:請按實際工況設置參數,以上參數只能供參考。

4.4 系統節能改造后的節能效果

(1)空壓機屬于恒轉矩負載,即轉矩在不同速度下相同的,但所需功率也和速度成正比關系,所以當轉速降低時所需功率也隨之下降,從而達到節能的目的。

針對聚丙烯空壓機系統供氣控制方式存在的諸多問題,我們對該廠三臺75kW聚丙烯空壓機采用變頻調速技術進行恒壓供氣控制。使用三臺75kW某通用型變頻器,對該供氣系統進行節能改造,根據廠家的要求設計了一套實用性很強的方案,采用一拖一帶工頻旁路,兩臺運行一臺備用的方式。我們把聚丙烯空壓機供氣系統的管網壓力作為控制對象,用壓力變送器SP采集儲氣罐的壓力P轉變為電信號送給PID自整定控制儀,與PID自整定控制儀的壓力設定值SV作比較,并根據差值的大小按既定的PID控制模式進行運算,產生控制信號送變頻器,通過變頻器來控制電機的工作頻率與轉速,從而使實際壓力P始終接近設定壓力值SV。還在PID自整定控制儀上預設了報警功能,當測量值超出上限設定值時AL1發出報警信號,當測量值低于下限設定值時AL2發出報警信號。通過變頻器、壓力傳感器與PID自整定控制儀的有機結合,構成供氣閉環自動控制系統,自動調節空壓機的輸出壓力。使每臺空壓機的利用率均等,增加系統、管道壓力的穩定性和可靠性,方便技術員控制和維護設備。

該恒壓供氣控制系統增加工頻與變頻切換功能,并保留原有的控制和保護系統。另外,采用該方案后,空壓機電機從靜止到旋轉工作可由變頻器來啟動,實現了軟啟動,避免了啟動沖擊電流和啟動給空壓機帶來的機械沖擊。

4.3 系統的參數設置

F0-000=1:設定為1,運行指令由外部端子控制

F0-001=3:選擇CCI輸入模擬信號DC“4-20MA”調節頻率

F0-007=30:加速時間設定為30S,具體數值根據工況及生產要求

F0-008=30:減速時間設定為30S,具體數值根據工況及生產要求

F0-005=50:z*大頻率設定為50Hz(等于電機額定頻率)

F0-006=25:下限頻率設定為25Hz

F0-024=130:電機過載保護水平:具體數值根據工況及生產要求

F0-019=8.5:z*大給定壓力值,PI數字給定值(10對應10KG)

F0-020=2:z*小給定壓力值

注:請按實際工況設置參數,以上參數只能供參考。

4.4 系統節能改造后的節能效果

(1)空壓機屬于恒轉矩負載,即轉矩在不同速度下相同的,但所需功率也和速度成正比關系,所以當轉速降低時所需功率也隨之下降,從而達到節能的目的。

(2)變頻空壓機的壓力設定可以是一點,即可以將滿足生產設備要求的z*低壓力作為設定壓力,變頻空壓機將根據管網壓力上下波動的趨勢,調節空壓機轉速的快慢,甚至消除了空壓機的卸載運行,節約了電能。

(3)由于變頻空壓機使得管網上下壓力穩定,可以降低甚至消除壓力的波動,從而使系統中所有運行的空壓機都在一個滿足生產要求的較低的壓力下運行,減少了壓力向上波動造成的功率損失。

(4)由于壓縮機不能排除在滿負載狀態下長時間運行的可能性,所以,只能按z*大需求來決定電動機的容量,故設計容量一般偏大。在實際運行中,輕載運行的時間所占的比例是非常高的。如采用變頻調速,可大大提高運行時的工作效率。因此,節能潛力很大。

(5)有些調節方式(如調節閥門開度和改變葉片的角度等),即使在需求量較小的情況下,也不能減小電動機的運行功率。采用了變頻調速后,當需求量較小的情況下,可降低電動機的轉速,減小電動機的運行功率,從而進一步實現節能。

(6)單電動機拖動系統大多不能根據負載的輕重連續地調節。而采用了變頻調速后,則可以十分方便地進行連續調節,能保持壓力、流量、溫度等參數的穩定,從而大大提高壓縮機的工作性能。

5、結語

該系統采用變頻器調速整置實現恒壓供氣,使用方便,工作可靠,系統壓力恒定,具有較好的控制效果。z*主要的是實現了高效節能,節能效果可達30%左右,同時由于采用變頻器對電機實行軟起動,減少了設備損耗,延長了空壓機的使用壽命。綜上所述,采用PID自整定控制儀與變頻器為核心部件構成的變頻恒壓供氣系統,具有很強的實用性,為供氣領域的技術革新,開辟了切實有效的途徑。

【壓縮機網】1、概述

空壓機在工業生產中有著廣泛地應用。在各行業中,它擔負著為工廠所有氣動元件,包括各種氣動閥門,提供氣源的職責。因此它運行的好壞直接影響工廠生產工藝。空壓機的種類有很多,但其供氣控制方式幾乎都是采用加、卸載控制方式。該供氣方式雖然原理簡單、操作方便,但存在耗電量高、進氣閥易損壞、供氣壓力不穩定等問題。

隨著我國經濟的飛快發展,國家越來越關注高效低耗的技術,而這種技術已受到人們的關注。在空壓機供氣領域能否應用變頻調速技術,節省電能的同時也能改善空壓機性能、提高供氣品質就成為我們關心的一個話題。

2、傳統空壓機供氣系統電能浪費分析

2.1 傳統空壓機供氣系統電能浪費主要有如下幾個方面:

傳統空壓機供氣系統的工作狀態主要有兩種:一種是加載狀態,另一種是空載狀態。

(1)加載時的電能消耗

加載狀態時,在壓力達到z*小值后,原控制方式決定其壓力會繼續上升直到z*大壓力值。在加壓過程中,一定要向外界釋放更多的熱量,從而導致電能損失。另一方面,高于壓力z*大值的氣體在進入氣動元件前,其壓力需要經過減壓閥減壓,這一過程同樣是一個耗能過程。

(2)卸載時電能的消耗

空載狀態時,當壓力達到壓力z*大值時,空壓機通過如下方法來降壓卸載:關閉進氣閥使電機處于空轉狀態,同時將分離罐中多余的壓縮空氣通過放空閥放空。這種調節方法要造成很大的能量浪費。據測算,空壓機卸載時的能耗約占空壓機滿載運行時的10%~25%,這還是在卸載時間所占比例不大的情況下。換而言之,該空壓機20%左右的時間處于空載狀態,在作無用功。很明顯,在加卸載供氣控制方式下,空壓機電機存在很大的節能空間。

傳統空壓機供氣系統的壓力控制是上下限控制,s*先根據生產設備的z*低壓力要求,設定空壓機輸出壓力的下限,也就是空壓機開始加載的壓力;再在z*低壓力上加1帕左右,作為空壓機輸出壓力的上限,即開始卸載的壓力。空壓機的輸出工作壓力將在上下限之間波動。空壓機的功率消耗和輸出壓力成正比。輸出的壓力越高消耗的功率也越大,從輸出壓力的下限到上限的1帕的壓差將多消耗總功率的7-10%。

在傳統供氣空壓機系統中,如果有多臺空壓機同時運行,每臺空壓機的輸出壓力都將隨著管網的壓力波動而在上下限之間波動,所以每臺機都多消耗7-10%的額定功率。

傳統空壓機供氣系統中運行參數的設定不同也會造成空壓機用電量的不同,必須根據用氣工況進行設定,才能達到z*經濟的運行效果。

傳統空壓機供氣系統由于電機不允許頻繁啟動,導致在用氣量少的時候電機仍然要空載運行,浪費電能。經常卸載和加載導致整個氣網壓力經常變化,不能保持恒定的工作壓力。

3、空壓機工作原理

如空壓機工作流程圖1所示:

(1)進氣過程:轉子轉動時,陰陽轉子的齒溝空間在轉至進氣端壁開口時,其空間z*大,此時轉子齒溝空間與進氣口的相通,因在排氣時齒溝的氣體被完全排出,排氣完成時,齒溝處于真空狀態,當轉至進氣口時,外界氣體即被吸入,沿軸向進入陰陽轉子的齒溝內。當氣體充滿了整個齒溝時,轉子進氣側端面轉離機殼進氣口,在齒溝的氣體即被封閉。

(2)壓縮過程:陰陽轉子在吸氣結束時,其陰陽轉子齒尖會與機殼封閉,此時氣體在齒溝內不再外流。其嚙合面逐漸向排氣端移動。嚙合面與排氣口之間的齒溝空間漸漸件小,齒溝內的氣體被壓縮壓力提高。

(3)排氣過程:當轉子的嚙合端面轉到與機殼排氣口相通時,被壓縮的氣體開始排出,直至齒尖與齒溝的嚙合面移至排氣端面,此時陰陽轉子的嚙合面與機殼排氣口的齒溝空間為0,即完成排氣過程,在此同時轉子的嚙合面與機殼進氣口之間的齒溝長度又達到z*長,進氣過程又再進行。

4、空壓機恒壓供氣系統案例介紹

4.1 原供氣系統介紹

某煉油廠聚丙烯供氣系統共有三臺75kW空壓機,圖2是原聚丙烯空壓機供氣系統工作流程圖,采用兩臺空壓機工頻供電運行,另一臺空壓機作備用。

存在問題是由于工作空壓機是用工頻供電運行,始終處于滿負荷運行,趕產量用氣高峰時有氣壓偏低現象;用氣低谷時,特別是節假日休息時,供氣壓量特別大(該煉油廠聚丙烯供氣系統24小時運行)。容易損壞排氣閥門或氣管爆裂,同時浪費了電能,降低了設備使用壽命。希望恒壓供氣,三臺聚丙烯空壓機均衡工作運行。

4.2 變頻恒壓供氣系統框圖

如變頻空壓機工作流程圖3所示:

針對聚丙烯空壓機系統供氣控制方式存在的諸多問題,我們對該廠三臺75kW聚丙烯空壓機采用變頻調速技術進行恒壓供氣控制。使用三臺75kW某通用型變頻器,對該供氣系統進行節能改造,根據廠家的要求設計了一套實用性很強的方案,采用一拖一帶工頻旁路,兩臺運行一臺備用的方式。我們把聚丙烯空壓機供氣系統的管網壓力作為控制對象,用壓力變送器SP采集儲氣罐的壓力P轉變為電信號送給PID自整定控制儀,與PID自整定控制儀的壓力設定值SV作比較,并根據差值的大小按既定的PID控制模式進行運算,產生控制信號送變頻器,通過變頻器來控制電機的工作頻率與轉速,從而使實際壓力P始終接近設定壓力值SV。還在PID自整定控制儀上預設了報警功能,當測量值超出上限設定值時AL1發出報警信號,當測量值低于下限設定值時AL2發出報警信號。通過變頻器、壓力傳感器與PID自整定控制儀的有機結合,構成供氣閉環自動控制系統,自動調節空壓機的輸出壓力。使每臺空壓機的利用率均等,增加系統、管道壓力的穩定性和可靠性,方便技術員控制和維護設備。

該恒壓供氣控制系統增加工頻與變頻切換功能,并保留原有的控制和保護系統。另外,采用該方案后,空壓機電機從靜止到旋轉工作可由變頻器來啟動,實現了軟啟動,避免了啟動沖擊電流和啟動給空壓機帶來的機械沖擊。

4.3 系統的參數設置

F0-000=1:設定為1,運行指令由外部端子控制

F0-001=3:選擇CCI輸入模擬信號DC“4-20MA”調節頻率

F0-007=30:加速時間設定為30S,具體數值根據工況及生產要求

F0-008=30:減速時間設定為30S,具體數值根據工況及生產要求

F0-005=50:z*大頻率設定為50Hz(等于電機額定頻率)

F0-006=25:下限頻率設定為25Hz

F0-024=130:電機過載保護水平:具體數值根據工況及生產要求

F0-019=8.5:z*大給定壓力值,PI數字給定值(10對應10KG)

F0-020=2:z*小給定壓力值

注:請按實際工況設置參數,以上參數只能供參考。

4.4 系統節能改造后的節能效果

(1)空壓機屬于恒轉矩負載,即轉矩在不同速度下相同的,但所需功率也和速度成正比關系,所以當轉速降低時所需功率也隨之下降,從而達到節能的目的。

(2)變頻空壓機的壓力設定可以是一點,即可以將滿足生產設備要求的z*低壓力作為設定壓力,變頻空壓機將根據管網壓力上下波動的趨勢,調節空壓機轉速的快慢,甚至消除了空壓機的卸載運行,節約了電能。

(3)由于變頻空壓機使得管網上下壓力穩定,可以降低甚至消除壓力的波動,從而使系統中所有運行的空壓機都在一個滿足生產要求的較低的壓力下運行,減少了壓力向上波動造成的功率損失。

(4)由于壓縮機不能排除在滿負載狀態下長時間運行的可能性,所以,只能按z*大需求來決定電動機的容量,故設計容量一般偏大。在實際運行中,輕載運行的時間所占的比例是非常高的。如采用變頻調速,可大大提高運行時的工作效率。因此,節能潛力很大。

(5)有些調節方式(如調節閥門開度和改變葉片的角度等),即使在需求量較小的情況下,也不能減小電動機的運行功率。采用了變頻調速后,當需求量較小的情況下,可降低電動機的轉速,減小電動機的運行功率,從而進一步實現節能。

(6)單電動機拖動系統大多不能根據負載的輕重連續地調節。而采用了變頻調速后,則可以十分方便地進行連續調節,能保持壓力、流量、溫度等參數的穩定,從而大大提高壓縮機的工作性能。

5、結語

該系統采用變頻器調速整置實現恒壓供氣,使用方便,工作可靠,系統壓力恒定,具有較好的控制效果。z*主要的是實現了高效節能,節能效果可達30%左右,同時由于采用變頻器對電機實行軟起動,減少了設備損耗,延長了空壓機的使用壽命。綜上所述,采用PID自整定控制儀與變頻器為核心部件構成的變頻恒壓供氣系統,具有很強的實用性,為供氣領域的技術革新,開辟了切實有效的途徑。

網友評論

條評論

最新評論