【壓縮機網】引言

現代機械設備與機電系統大多是集機械、電子、信息、控制為一體的復雜機電系統。現代工程測量技術是具有實踐性強、多學科交叉的領域,測量技術是現代機械設備的創新設計、運行監測、故障診斷與維護獲取信息的重要途徑。

往復壓縮機在國民經濟建設中有著廣泛的應用,壓縮機的安全正常運轉關系到用戶的生產流程能否平穩運行。往復壓縮機通過電動機帶動曲軸、連桿、十字頭組成的曲柄連桿機構,把電機旋轉運動轉換為活塞組件的往復運動,通過氣缸的進、排氣閥使壓縮介質被壓縮,工作壓力得到提高,以滿足工藝流程需求。往復壓縮機的結構比較復雜,為確保壓縮機的正常工作,還必須配置潤滑油、冷卻水、電氣、儀表等部分,對其性能進行測試監測是一個不可缺少環節。

通過對壓縮機運轉過程中各種信號檢測與信息提取,得到壓縮機機組運行狀態的各種信息。

通過各種信號傳感器和變送器轉換成電信號得到壓縮機組的實際運行工況,對此部分內容可利用計算機進行比較分析,得到診斷決策,進而控制壓縮機機組的運行狀態,防患于未來。

往復壓縮機常見故障可分為兩類:對于熱力性能類故障可選用氣缸壓力或閥腔脈動壓力作為主要診斷信號;對于動力性能類故障可采用振動信號來診斷。研究材料表明,大量的非計劃性停車是由于壓縮機的十字頭銷、十字頭、連桿螺栓、氣閥、活塞、活塞桿、填料、活塞環、支承環等故障引起的。對往復壓縮機組的運行狀態進行動態監測,可早期發現判斷以上各種故障,防患于未然,降低非計劃性停機和重大事故的發生,確保設備安全穩定運行和生產流程的正常運轉。

壓縮機的測量技術

2.1 壓力的測量

壓力本身是表示壓縮介質在流動過程中的一個重要指標,是壓縮機設計和使用過程中的重要工藝指標。并且一些流速、流量等參數指標的測量,一般也經常轉變為壓力測量問題。在壓縮機的系統中,壓力測量的對象主要包括被壓縮氣體各級吸、排氣壓力、潤滑油壓力、冷卻水壓力、填料腔及中體部件中的氮氣壓力、儀表風壓力等。

根據壓力測量的工作原理,當前用于往復壓縮機的壓力指示儀表主要有彈性式、壓力變送器、壓力開關等。壓力變送器是將測量的位移或力等信號變成標準電信號的轉換裝置。

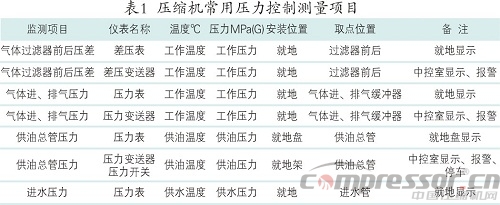

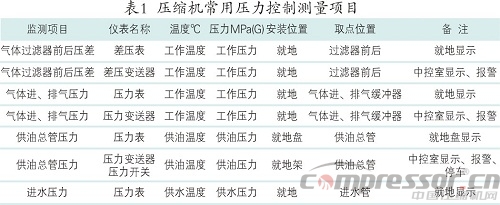

在壓縮機測量中,常用的壓力測量儀表有以下幾類:就地壓力儀表、就地盤壓力儀表、遠傳壓力儀表、壓力差儀表、差壓變送器、壓力傳感器。根據工作原理,目前所采用的壓力指示儀器主要有液柱式、彈性式、活塞式、電氣式或電子式壓力變送器、壓力開關等,表1為壓縮機常用壓力控制測量項目。

2.2 溫度的測量

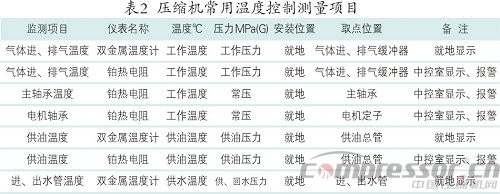

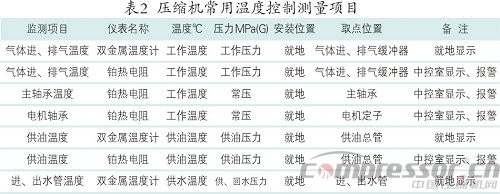

溫度是往復壓縮機測量中z*基本的工藝指標。在壓縮機使用過程中,溫度的測量主要包括壓縮介質的各級進、排氣溫度、運動機構潤滑油溫度、冷卻水溫度、填料溫度、活塞桿溫度、十字頭溫度、主軸承溫度、電動機軸承溫度及定子溫度等。溫度的測量一般有兩類:一類是接觸式的,通過測溫元件與被測物體的接觸而感知物體的溫度;另一類是非接觸式,通過接收被測物體發出的輻射熱來判斷溫度。常見的接觸式測溫儀表有如下幾種:膨脹式溫度計,測溫范圍為原30~300℃,壓力式溫度計,電阻式溫度計及熱電偶溫度計。熱電偶的測溫范圍為原100~1600℃,溫度變送器將溫度傳感器輸出的信號,轉變為標準電信號4~20mA直流電流信號的變換裝置,表2為壓縮機常用溫度控制測量項。

2.3 液位測量

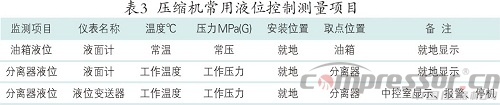

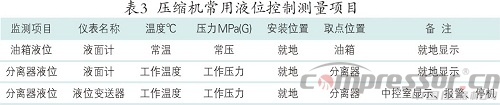

壓縮機組中需要測量的液位有主軸箱潤滑油液位、注油器油箱液位、中間分液罐液位及填料漏氣收集罐液位。一般采用玻璃液位計、浮力式液位計、差壓式液位計。各種壓力計、差壓計和差壓變送器都可以用來測量液位高度。液位變送器和液位開關可以對液位信號進行遠傳,它是利用傳感器將液位信號轉換成電壓或電流信號,表3為壓縮機常用液位控制測量項目。

2.4 其它測量

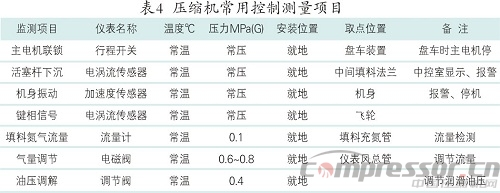

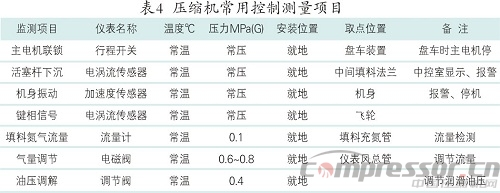

壓縮機測量還有流量測量、轉速測量、功率測量、振動測量、噪聲測量、活塞桿位移等項目。

其測量儀器主要有流量計、轉速儀表、功率計、振動變送器、振動開關、聲級計等。表4為壓縮機常用其它控制測量項目。

往復壓縮機狀態在線監測與診斷系統

隨著科技的進步,大型計算機技術得到飛速的發展。采用計算機技術對往復壓縮機進行在線監測與故障判斷,已發展成為一種必然趨勢。往復壓縮機在石化企業應用廣泛,各石化企業都曾經發生壓縮機早期設備故障,z*后造成設備損壞事件,在造成巨大資產損失的同時,造成產能下降,直接生產損失達數百萬元。對往復壓縮機設備實施在線狀態監測,可降低設備故障,提高設備運行效率,節能增效,z*終實現資產優化。

往復壓縮機狀態在線監測至少要實現3個目的:(1)降低維修維護費用;(2)提高設備運行效率;(3)預防災難性事故的發生。測試系統采集參數有:吸氣溫度、吸氣壓力;排氣溫度、排氣壓力;壓縮機轉速、軸功率;強電系統電壓、電流、功率;冷卻水溫度、壓力、流量;供油系統壓力、溫度等。

根據監測的項目可在壓縮機組的測點分別安裝溫度傳感器、壓力變送器、加速度傳感器、位移傳感器以及觸發式傳感器,分別檢測壓縮機的溫度、壓力、轉速、振動、活塞桿位移量等參量。從傳感器來的信號經過信號放大后,經過模數轉換輸入到計算機中進行存儲和分析處理。計算機根據運行狀態,可以輸出報警信號、預報警信號及緊急停車信號。計算機可以通過電話線或專用光纜向遠程終端發送該壓縮機運行狀態資料,同時計算機還與工廠的中央控制室的計算機,以及操作室的計算機相連,向機傳遞狀態監測信息,并接受指令,實現壓縮機的在線狀態監測,而且可采用互聯網技術,將監測的結果傳遞給壓縮機制造廠,更便于對大型壓縮機的狀態監控和故障分析處理,因此是壓縮機技術發展的方向。

【壓縮機網】引言

現代機械設備與機電系統大多是集機械、電子、信息、控制為一體的復雜機電系統。現代工程測量技術是具有實踐性強、多學科交叉的領域,測量技術是現代機械設備的創新設計、運行監測、故障診斷與維護獲取信息的重要途徑。

往復壓縮機在國民經濟建設中有著廣泛的應用,壓縮機的安全正常運轉關系到用戶的生產流程能否平穩運行。往復壓縮機通過電動機帶動曲軸、連桿、十字頭組成的曲柄連桿機構,把電機旋轉運動轉換為活塞組件的往復運動,通過氣缸的進、排氣閥使壓縮介質被壓縮,工作壓力得到提高,以滿足工藝流程需求。往復壓縮機的結構比較復雜,為確保壓縮機的正常工作,還必須配置潤滑油、冷卻水、電氣、儀表等部分,對其性能進行測試監測是一個不可缺少環節。

通過對壓縮機運轉過程中各種信號檢測與信息提取,得到壓縮機機組運行狀態的各種信息。

通過各種信號傳感器和變送器轉換成電信號得到壓縮機組的實際運行工況,對此部分內容可利用計算機進行比較分析,得到診斷決策,進而控制壓縮機機組的運行狀態,防患于未來。

往復壓縮機常見故障可分為兩類:對于熱力性能類故障可選用氣缸壓力或閥腔脈動壓力作為主要診斷信號;對于動力性能類故障可采用振動信號來診斷。研究材料表明,大量的非計劃性停車是由于壓縮機的十字頭銷、十字頭、連桿螺栓、氣閥、活塞、活塞桿、填料、活塞環、支承環等故障引起的。對往復壓縮機組的運行狀態進行動態監測,可早期發現判斷以上各種故障,防患于未然,降低非計劃性停機和重大事故的發生,確保設備安全穩定運行和生產流程的正常運轉。

壓縮機的測量技術

2.1 壓力的測量

壓力本身是表示壓縮介質在流動過程中的一個重要指標,是壓縮機設計和使用過程中的重要工藝指標。并且一些流速、流量等參數指標的測量,一般也經常轉變為壓力測量問題。在壓縮機的系統中,壓力測量的對象主要包括被壓縮氣體各級吸、排氣壓力、潤滑油壓力、冷卻水壓力、填料腔及中體部件中的氮氣壓力、儀表風壓力等。

根據壓力測量的工作原理,當前用于往復壓縮機的壓力指示儀表主要有彈性式、壓力變送器、壓力開關等。壓力變送器是將測量的位移或力等信號變成標準電信號的轉換裝置。

在壓縮機測量中,常用的壓力測量儀表有以下幾類:就地壓力儀表、就地盤壓力儀表、遠傳壓力儀表、壓力差儀表、差壓變送器、壓力傳感器。根據工作原理,目前所采用的壓力指示儀器主要有液柱式、彈性式、活塞式、電氣式或電子式壓力變送器、壓力開關等,表1為壓縮機常用壓力控制測量項目。

2.2 溫度的測量

溫度是往復壓縮機測量中z*基本的工藝指標。在壓縮機使用過程中,溫度的測量主要包括壓縮介質的各級進、排氣溫度、運動機構潤滑油溫度、冷卻水溫度、填料溫度、活塞桿溫度、十字頭溫度、主軸承溫度、電動機軸承溫度及定子溫度等。溫度的測量一般有兩類:一類是接觸式的,通過測溫元件與被測物體的接觸而感知物體的溫度;另一類是非接觸式,通過接收被測物體發出的輻射熱來判斷溫度。常見的接觸式測溫儀表有如下幾種:膨脹式溫度計,測溫范圍為原30~300℃,壓力式溫度計,電阻式溫度計及熱電偶溫度計。熱電偶的測溫范圍為原100~1600℃,溫度變送器將溫度傳感器輸出的信號,轉變為標準電信號4~20mA直流電流信號的變換裝置,表2為壓縮機常用溫度控制測量項。

2.3 液位測量

壓縮機組中需要測量的液位有主軸箱潤滑油液位、注油器油箱液位、中間分液罐液位及填料漏氣收集罐液位。一般采用玻璃液位計、浮力式液位計、差壓式液位計。各種壓力計、差壓計和差壓變送器都可以用來測量液位高度。液位變送器和液位開關可以對液位信號進行遠傳,它是利用傳感器將液位信號轉換成電壓或電流信號,表3為壓縮機常用液位控制測量項目。

2.4 其它測量

壓縮機測量還有流量測量、轉速測量、功率測量、振動測量、噪聲測量、活塞桿位移等項目。

其測量儀器主要有流量計、轉速儀表、功率計、振動變送器、振動開關、聲級計等。表4為壓縮機常用其它控制測量項目。

往復壓縮機狀態在線監測與診斷系統

隨著科技的進步,大型計算機技術得到飛速的發展。采用計算機技術對往復壓縮機進行在線監測與故障判斷,已發展成為一種必然趨勢。往復壓縮機在石化企業應用廣泛,各石化企業都曾經發生壓縮機早期設備故障,z*后造成設備損壞事件,在造成巨大資產損失的同時,造成產能下降,直接生產損失達數百萬元。對往復壓縮機設備實施在線狀態監測,可降低設備故障,提高設備運行效率,節能增效,z*終實現資產優化。

往復壓縮機狀態在線監測至少要實現3個目的:(1)降低維修維護費用;(2)提高設備運行效率;(3)預防災難性事故的發生。測試系統采集參數有:吸氣溫度、吸氣壓力;排氣溫度、排氣壓力;壓縮機轉速、軸功率;強電系統電壓、電流、功率;冷卻水溫度、壓力、流量;供油系統壓力、溫度等。

根據監測的項目可在壓縮機組的測點分別安裝溫度傳感器、壓力變送器、加速度傳感器、位移傳感器以及觸發式傳感器,分別檢測壓縮機的溫度、壓力、轉速、振動、活塞桿位移量等參量。從傳感器來的信號經過信號放大后,經過模數轉換輸入到計算機中進行存儲和分析處理。計算機根據運行狀態,可以輸出報警信號、預報警信號及緊急停車信號。計算機可以通過電話線或專用光纜向遠程終端發送該壓縮機運行狀態資料,同時計算機還與工廠的中央控制室的計算機,以及操作室的計算機相連,向機傳遞狀態監測信息,并接受指令,實現壓縮機的在線狀態監測,而且可采用互聯網技術,將監測的結果傳遞給壓縮機制造廠,更便于對大型壓縮機的狀態監控和故障分析處理,因此是壓縮機技術發展的方向。

網友評論

條評論

最新評論