【壓縮機網】摘要:本文主要介紹了空壓機基本工藝,同時介紹了空壓機變頻改造的可行性和英威騰高壓變頻對空壓機改造的案例及其效果。

關鍵詞:高壓變頻器 活塞式空壓機

一、引言

空氣壓縮機是空氣供給系統的心臟,俗稱氣泵,它可以將空氣的壓力從普通的大氣壓提升到預定的壓力值,以供生產使用。空氣壓縮機被廣泛應用于電力、紡織、鋼鐵、食品、制藥等工業現場。空壓機在工業生產中有著廣泛的應用,種類有很多,但其供氣控制方式大多采用的是加、卸載控制方式。該供氣控制方式雖然動作原理簡單,但存在電能浪費大,啟動電流大,對電網沖擊大,供氣壓力不穩定,進氣閥容易損壞等諸多問題。根據國家節能減排的要求,大多數企業都采用z*新的電力電子技術和自動控制技術來實現設備低耗高效的生產運行。

二、工藝介紹

空壓機供氣系統具體工作流程為:當按下啟動按鈕,控制系統接通啟動器線圈并打開斷油閥,空壓機在卸載模式下啟動。這時進氣閥處于關閉位置,而放氣閥打開以排放油氣分離器內的壓力。等降壓n秒(由時間繼電器控制)后空壓機開始加載運行,系統壓力開始上升。如果系統壓力上升到壓力開關上限值,即起跳壓力,控制器使進氣閥關閉,油氣分離器放氣,壓縮機空載運行,直到系統壓力降到壓力開關下限值后,即回跳壓力下,控制器使進氣閥打開,油氣分離器放氣閥關閉,壓縮機打開,油氣分離器放氣閥關閉,壓縮機滿載運行。

在管道供氣系統中,z*基本的控制對象是流量,供氣系統的基本任務就是滿足用戶對流量的需求。目前,常見的氣體流量控制方式有加、卸載供氣控制方式和轉速控制方式兩種。

加、卸載供氣控制方式即為進氣閥開關控制方式,即壓力達到上限時關閥,壓縮機進入輕載運行;壓力抵達下限時開閥,壓縮機進入滿載運行。

經常卸載和加載導致整個氣網壓力經常變化,不能保持恒定的工作壓力延長壓縮機的使用壽命。空壓機的有些調節方式(如調節閥門或調節卸載等方式)即使在需要流量較小的情況下,由于電機轉速不變,電機功率下降幅度比較小。

加載時的電能消耗分析:在壓力達到z*小值后,原控制方式決定其壓力會繼續上升直到z*大壓力值。在加壓過程中,一定要向外界釋放更多的熱量,從而導致電能損失。另一方面,高于壓力z*大值的氣體在進入氣動元件前,其壓力需要經過減壓閥減壓,這一過程同樣是一個耗能過程。

卸載時電能的消耗分析:當壓力達到壓力z*大值時,空壓機通過如下方法來降壓卸載:關閉進氣閥使電機處于空轉狀態,同時將分離罐中多余的壓縮成很大的能量浪費。據我們測算,空壓機卸載時的能耗約占空壓機滿載運行時的10%~25%(這部分空氣通過放空閥放空。這種調節方法還是在卸載時間所占比例不大的情況下)。換言之,該空壓機20%的時間處于空載狀態,在作無用功。很明顯在加卸載供氣控制方式下,空壓機電機存在很大的節能空間。

靠機械方式調節進氣閥,使供氣量無法連續調節,當用氣量不斷變化時,供氣壓力不可避免地產生較大幅度的波動。用氣精度達不到工藝要求。再加上頻繁調節進氣閥,會加速進氣閥的磨損,增加維修量和維修成本。頻繁采用打開和關閉放氣閥,放氣閥的耐用性得不到保障。

三、空壓機節能計算理論

1) 流量與轉子轉速的關系式為:

Qth=(π/2)DLλN (1)

式中:

Qth――理論流量,m3/min

D――葉輪外徑,m

L――葉輪長度,m

N――葉輪轉速,r/min

λ――面積利用系數;表示氣缸空間的有效利用程度(圓弧一漸開線型線的面積利用系數λ=0.563~0.521)

2) 實際流量Q為:

Q=Qthη(2)

式中:η――容積效率,一般為0.7~0.9

由(1)和(2)可知,對每一臺空壓機,其氣缸容積利用系數都是一個定值,當可忽略容積效率的變化時,空壓機的流量正比于轉速。

3) 功率特性

空壓機的軸功率為:

P =( QthΔH)/6000β (3)

式中:

P――軸功率,kW

Qth――理論流量,m3/min

ΔH――進出口壓差,Pa

β――機械效率,一般為0.9

由式(1)和(3)可知,當空壓機轉速變化時,其軸功率與轉速成正比

4) 轉矩特性

空壓機的轉矩為:

M=9552(P/N) (4)

由于空壓機的軸功率與轉速在正比,因此式(4)可知,當轉速變化時,轉矩不變,即空壓機屬于恒轉矩運行。

可見空壓機風量Q和電機的轉速n是成正比關系的,而軸功率P與轉速也是成正比關系。所以當需要80%的額定風量時,通過變頻調節電機的轉速至額定轉速的80%,即調節頻率到40赫茲即可,這時所需功率將僅為原來的80%。

考慮減速后效率下降和調速裝置的附加損耗,通過實踐的統計,一般空壓機通過變頻調速控制可節能10%~40%;詳情見圖1。

四、系統方案

通過改變空壓機的轉速來調節流量,而閥門的開度保持不變(一般保持z*大開度)。

當空壓機轉速改變時,供氣系統的揚程特性隨之改變,而管阻特性不變。在這種控制方式下,通過變頻調速技術改變空壓機電機的轉速,空壓機的供氣流量可隨著用氣流量的改變而改變,達到真正的供需平衡。

采用的是深圳市英威騰電氣股份有限公司的CHH100-0630-10高壓變頻器。

4.1 一次控制方案

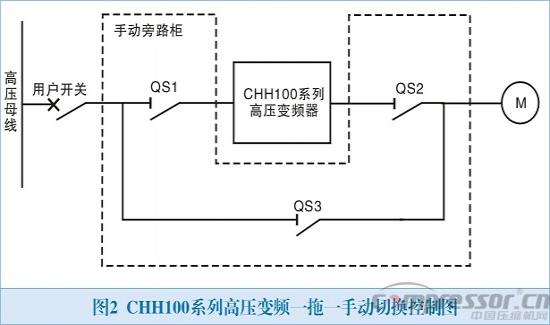

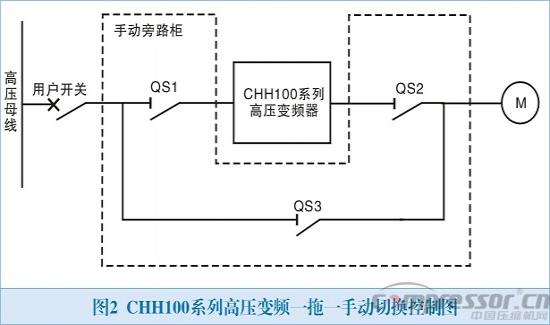

本項目切換控制旁路系統采用一拖一手動方案,變頻與工頻能夠手動切換,其一次原理圖如圖2所示:

變頻調速系統由用戶開關、一拖一手動切換旁路柜、CHH100系列高壓變頻器、高壓電機組成。一拖一手動切換旁路柜是由三個高壓隔離開關QS1、QS2、QS3組成。手動旁路柜嚴格按照“五防”聯鎖要求設計,變頻器輸入輸出高壓隔離開關QS1、QS2和旁路高壓隔離開關QS3機械閉鎖,完全能夠保證變頻調速系統安全運行。

·在變頻運行狀況下,QS1、QS2閉合,QS3斷開。如需切換至工頻運行時(故障),系統先停止變頻器輸出,斷開用戶開關, 再由機械操作依次斷開QS1、QS2,然后機械操作閉合QS3,使電機切換至工頻側,再合上用戶開關,使電機工頻運行;

·在工頻旁路運行狀況下QS3閉合,QS1、QS2斷開。如需手動切換至變頻運行時,系統先斷開用戶開關,由機械操作斷開QS3,然后由機械操作依次閉合QS1、QS2,使電機切換至變頻側,再合上用戶開關, 變頻器自動檢測電機運行相位和頻率,在沒有電流沖擊的情況下,電機投入變頻運行。

該系列高壓變頻調速系統采用單元串聯多電平技術,10kV輸入,10kV高壓輸出,屬高-高電壓源型變頻器。

4.2 二次控制方案

把管網壓力作為控制對象,通過裝在出氣口的壓力變送器檢測管網壓力,將壓力值變換為電信號傳輸給遠程監控系統或變頻調速系統內部的PID調節器,與壓力給定值進行比較,根據差值的大小按既定的PID控制模式進行運算,產生控制信號去控制變頻調速系統的輸出電壓和逆變頻率,調整電動機的轉速,從而使實際壓力始終維持在給定壓力。特別注意,在壓力容差范圍內,變頻器的PID不調節,即保持輸出頻率不變。整個控制過程如下:

用氣需求↑——管路氣壓↓——壓力設定值與反饋值的差值↑——PID輸出↑——變頻調速系統輸出頻率↑——空壓機電機轉速↑——供氣流量↑——管路氣壓趨于穩定

長期實踐證明,在供氣系統中接入變頻節能系統,利用變頻技術改變空壓機的轉速來調節管道中的流量,以取代閥門調節方式,能取得明顯的節能效果。另外,變頻器的軟啟動功能及平滑調速的特點可實現對流量的平穩調節,同時減少啟動沖擊并延長機組及管組的使用壽命;變頻器有效提高電動機的功率因數。

五、空壓機變頻改造優點

使用英威騰高壓變頻器對現用的空壓機系統進行改造,以建立恒壓供氣系統,從而達到節電、減少噪音、降低設備磨損、減少電網沖擊、提高功率因數、起到穩定產品質量的效果,達到了預期效果,實現了節能預期。

六、結束語

目前,國內同行對高壓空壓機的變頻改造案例很少,英威騰高壓變頻成功應用在空壓機改造,標志著英威騰高壓變頻技術已達到一個新的臺階。

參考文獻

[1]《CHH100系列高壓變頻器產品說明書》深圳市英威騰電氣股份有限公司

[2] 仲明振 趙相賓 《高壓變頻器應用手冊》機械工業出版社 2010-09出版

【壓縮機網】摘要:本文主要介紹了空壓機基本工藝,同時介紹了空壓機變頻改造的可行性和英威騰高壓變頻對空壓機改造的案例及其效果。

關鍵詞:高壓變頻器 活塞式空壓機

一、引言

空氣壓縮機是空氣供給系統的心臟,俗稱氣泵,它可以將空氣的壓力從普通的大氣壓提升到預定的壓力值,以供生產使用。空氣壓縮機被廣泛應用于電力、紡織、鋼鐵、食品、制藥等工業現場。空壓機在工業生產中有著廣泛的應用,種類有很多,但其供氣控制方式大多采用的是加、卸載控制方式。該供氣控制方式雖然動作原理簡單,但存在電能浪費大,啟動電流大,對電網沖擊大,供氣壓力不穩定,進氣閥容易損壞等諸多問題。根據國家節能減排的要求,大多數企業都采用z*新的電力電子技術和自動控制技術來實現設備低耗高效的生產運行。

二、工藝介紹

空壓機供氣系統具體工作流程為:當按下啟動按鈕,控制系統接通啟動器線圈并打開斷油閥,空壓機在卸載模式下啟動。這時進氣閥處于關閉位置,而放氣閥打開以排放油氣分離器內的壓力。等降壓n秒(由時間繼電器控制)后空壓機開始加載運行,系統壓力開始上升。如果系統壓力上升到壓力開關上限值,即起跳壓力,控制器使進氣閥關閉,油氣分離器放氣,壓縮機空載運行,直到系統壓力降到壓力開關下限值后,即回跳壓力下,控制器使進氣閥打開,油氣分離器放氣閥關閉,壓縮機打開,油氣分離器放氣閥關閉,壓縮機滿載運行。

在管道供氣系統中,z*基本的控制對象是流量,供氣系統的基本任務就是滿足用戶對流量的需求。目前,常見的氣體流量控制方式有加、卸載供氣控制方式和轉速控制方式兩種。

加、卸載供氣控制方式即為進氣閥開關控制方式,即壓力達到上限時關閥,壓縮機進入輕載運行;壓力抵達下限時開閥,壓縮機進入滿載運行。

經常卸載和加載導致整個氣網壓力經常變化,不能保持恒定的工作壓力延長壓縮機的使用壽命。空壓機的有些調節方式(如調節閥門或調節卸載等方式)即使在需要流量較小的情況下,由于電機轉速不變,電機功率下降幅度比較小。

加載時的電能消耗分析:在壓力達到z*小值后,原控制方式決定其壓力會繼續上升直到z*大壓力值。在加壓過程中,一定要向外界釋放更多的熱量,從而導致電能損失。另一方面,高于壓力z*大值的氣體在進入氣動元件前,其壓力需要經過減壓閥減壓,這一過程同樣是一個耗能過程。

卸載時電能的消耗分析:當壓力達到壓力z*大值時,空壓機通過如下方法來降壓卸載:關閉進氣閥使電機處于空轉狀態,同時將分離罐中多余的壓縮成很大的能量浪費。據我們測算,空壓機卸載時的能耗約占空壓機滿載運行時的10%~25%(這部分空氣通過放空閥放空。這種調節方法還是在卸載時間所占比例不大的情況下)。換言之,該空壓機20%的時間處于空載狀態,在作無用功。很明顯在加卸載供氣控制方式下,空壓機電機存在很大的節能空間。

靠機械方式調節進氣閥,使供氣量無法連續調節,當用氣量不斷變化時,供氣壓力不可避免地產生較大幅度的波動。用氣精度達不到工藝要求。再加上頻繁調節進氣閥,會加速進氣閥的磨損,增加維修量和維修成本。頻繁采用打開和關閉放氣閥,放氣閥的耐用性得不到保障。

三、空壓機節能計算理論

1) 流量與轉子轉速的關系式為:

Qth=(π/2)DLλN (1)

式中:

Qth――理論流量,m3/min

D――葉輪外徑,m

L――葉輪長度,m

N――葉輪轉速,r/min

λ――面積利用系數;表示氣缸空間的有效利用程度(圓弧一漸開線型線的面積利用系數λ=0.563~0.521)

2) 實際流量Q為:

Q=Qthη(2)

式中:η――容積效率,一般為0.7~0.9

由(1)和(2)可知,對每一臺空壓機,其氣缸容積利用系數都是一個定值,當可忽略容積效率的變化時,空壓機的流量正比于轉速。

3) 功率特性

空壓機的軸功率為:

P =( QthΔH)/6000β (3)

式中:

P――軸功率,kW

Qth――理論流量,m3/min

ΔH――進出口壓差,Pa

β――機械效率,一般為0.9

由式(1)和(3)可知,當空壓機轉速變化時,其軸功率與轉速成正比

4) 轉矩特性

空壓機的轉矩為:

M=9552(P/N) (4)

由于空壓機的軸功率與轉速在正比,因此式(4)可知,當轉速變化時,轉矩不變,即空壓機屬于恒轉矩運行。

可見空壓機風量Q和電機的轉速n是成正比關系的,而軸功率P與轉速也是成正比關系。所以當需要80%的額定風量時,通過變頻調節電機的轉速至額定轉速的80%,即調節頻率到40赫茲即可,這時所需功率將僅為原來的80%。

考慮減速后效率下降和調速裝置的附加損耗,通過實踐的統計,一般空壓機通過變頻調速控制可節能10%~40%;詳情見圖1。

四、系統方案

通過改變空壓機的轉速來調節流量,而閥門的開度保持不變(一般保持z*大開度)。

當空壓機轉速改變時,供氣系統的揚程特性隨之改變,而管阻特性不變。在這種控制方式下,通過變頻調速技術改變空壓機電機的轉速,空壓機的供氣流量可隨著用氣流量的改變而改變,達到真正的供需平衡。

采用的是深圳市英威騰電氣股份有限公司的CHH100-0630-10高壓變頻器。

4.1 一次控制方案

本項目切換控制旁路系統采用一拖一手動方案,變頻與工頻能夠手動切換,其一次原理圖如圖2所示:

變頻調速系統由用戶開關、一拖一手動切換旁路柜、CHH100系列高壓變頻器、高壓電機組成。一拖一手動切換旁路柜是由三個高壓隔離開關QS1、QS2、QS3組成。手動旁路柜嚴格按照“五防”聯鎖要求設計,變頻器輸入輸出高壓隔離開關QS1、QS2和旁路高壓隔離開關QS3機械閉鎖,完全能夠保證變頻調速系統安全運行。

·在變頻運行狀況下,QS1、QS2閉合,QS3斷開。如需切換至工頻運行時(故障),系統先停止變頻器輸出,斷開用戶開關, 再由機械操作依次斷開QS1、QS2,然后機械操作閉合QS3,使電機切換至工頻側,再合上用戶開關,使電機工頻運行;

·在工頻旁路運行狀況下QS3閉合,QS1、QS2斷開。如需手動切換至變頻運行時,系統先斷開用戶開關,由機械操作斷開QS3,然后由機械操作依次閉合QS1、QS2,使電機切換至變頻側,再合上用戶開關, 變頻器自動檢測電機運行相位和頻率,在沒有電流沖擊的情況下,電機投入變頻運行。

該系列高壓變頻調速系統采用單元串聯多電平技術,10kV輸入,10kV高壓輸出,屬高-高電壓源型變頻器。

4.2 二次控制方案

把管網壓力作為控制對象,通過裝在出氣口的壓力變送器檢測管網壓力,將壓力值變換為電信號傳輸給遠程監控系統或變頻調速系統內部的PID調節器,與壓力給定值進行比較,根據差值的大小按既定的PID控制模式進行運算,產生控制信號去控制變頻調速系統的輸出電壓和逆變頻率,調整電動機的轉速,從而使實際壓力始終維持在給定壓力。特別注意,在壓力容差范圍內,變頻器的PID不調節,即保持輸出頻率不變。整個控制過程如下:

用氣需求↑——管路氣壓↓——壓力設定值與反饋值的差值↑——PID輸出↑——變頻調速系統輸出頻率↑——空壓機電機轉速↑——供氣流量↑——管路氣壓趨于穩定

長期實踐證明,在供氣系統中接入變頻節能系統,利用變頻技術改變空壓機的轉速來調節管道中的流量,以取代閥門調節方式,能取得明顯的節能效果。另外,變頻器的軟啟動功能及平滑調速的特點可實現對流量的平穩調節,同時減少啟動沖擊并延長機組及管組的使用壽命;變頻器有效提高電動機的功率因數。

五、空壓機變頻改造優點

使用英威騰高壓變頻器對現用的空壓機系統進行改造,以建立恒壓供氣系統,從而達到節電、減少噪音、降低設備磨損、減少電網沖擊、提高功率因數、起到穩定產品質量的效果,達到了預期效果,實現了節能預期。

六、結束語

目前,國內同行對高壓空壓機的變頻改造案例很少,英威騰高壓變頻成功應用在空壓機改造,標志著英威騰高壓變頻技術已達到一個新的臺階。

參考文獻

[1]《CHH100系列高壓變頻器產品說明書》深圳市英威騰電氣股份有限公司

[2] 仲明振 趙相賓 《高壓變頻器應用手冊》機械工業出版社 2010-09出版

網友評論

條評論

最新評論