【壓縮機網】前言

轉輪連桿機構是一種用于活塞式壓縮機或發動機的運動機構,轉輪連桿機構z*大的優勢是在壓縮氣體過程中,通過逐步縮短力臂距離,來克服活塞受到的反壓力。

技術背景

一百多年來,曲柄連桿機構的應用非常廣泛,但還存在很多缺陷,在壓縮機領域的使用逐步被旋轉壓縮機與螺桿壓縮機所替代。曲柄連桿機構z*大的缺陷,是曲軸旋轉的力臂長度是恒定的,無法適應活塞在壓縮氣體過程中不斷增大的氣體反壓力,目前還沒有發現或提出通過改變力臂距離來適應壓縮氣體過程中活塞受到不斷增強的反壓力。

壓縮機的曲柄連桿機構在恒定功率輸入條件下,W=P/t,P=FS,活塞行程 = 2r(偏心距也就是力臂長度)曲柄的扭矩 P=2πrF。

曲柄連桿機構的力臂長度是不變的,曲軸旋轉的扭矩是恒定的,一個恒定的力去克服壓縮氣體不斷增強的反壓力,功率能效不足是必然的。

本人提出了兩個方案,一種是轉輪連桿機構,改變力臂長度工作;另一種是轉輪傳動活塞變速機構,在轉輪連桿機構的基礎上進行了改進;改變力臂長度的同時對活塞運動的速度進行調節,根據公式W=FV(活塞運動速度)。

本文介紹的是轉輪連桿機構,轉輪連桿機構與曲柄連桿機構非常近似,以曲柄連桿機構作為對比,就很容易了解該技術了。

技術介紹

如下圖所示,轉輪連桿機構1由轉輪7、傳動軸8、連桿5與活塞4組成,轉輪7上開有滾動圓槽13,連桿大頭17安裝在轉輪7的滾動圓槽13中,連桿大頭17的中心到轉輪的中心為偏心距離,活塞4受到氣體壓力通過連桿大頭17的接觸點21傳導到轉輪7的滾動圓槽13內壁受力點22上,該滾動圓槽13內壁受力點22與轉輪圓心的距離(力臂長度),在轉輪7旋轉過程中不斷變化,活塞4由下止點向上止點運動壓縮氣體,連桿受到活塞的反壓力作用在轉輪7內壁受力點22,該受力點與轉輪7圓心的距離逐步縮短,力臂長度變短,在一個等值功率輸入條件下,轉輪7作用在連桿大頭上的作用力增大,該受力點22與轉輪圓心距離越近,作用力就越大,用來抗拒壓縮氣體時的反壓力。

從上圖可以看出,轉輪連桿機構與曲柄連桿機構的區別不大,同樣的偏心距離,同樣的連桿長度,連桿推動活塞的運動特征是一樣的,轉輪帶動連桿的旋轉半徑與曲軸帶動連桿的旋轉半徑是一樣的,唯獨不一樣的是連桿的受力點。曲柄連桿機構連桿的受力點與曲軸的力臂長度是一個定值,無論曲軸旋轉角度怎么變化,該力臂長度是不變的,而轉輪連桿機構的連桿大頭傳導的垂直力是作用在轉輪的滾動圓槽內壁上的,內壁受力點與轉輪圓心距離(力臂長度)是一個變化值,該變化值是受到滾動圓槽與轉輪圓心的偏心距離L1(活塞行程=2L1),與滾動圓槽的直徑決定的。

上圖的轉輪滾動圓槽的半徑R,與轉輪的圓心O1到轉輪滾動圓槽的偏心距離L1相等,H1是力臂長度,該力臂長度是一個變化值,

如活塞在下止點時,B1到O1的力臂長度H1 = 2R=2L1 ,力臂長度H1是偏心距L1的兩倍;活塞在上止點時,H1=0 ,B1與轉輪圓心O1重疊,活塞靜止。活塞從下止點運動到上止點,力臂長度H1由2L1逐步縮短至0。

從上圖可以看出,活塞在下止點向上止點運動,力臂長度H1由2L1逐步縮短,運動到轉輪圓心時力臂長度為零。

轉輪連桿機構與曲柄連桿機構對比分析

下圖為曲柄連桿機構的原理圖。

曲柄的回旋半徑r等于偏心距,力臂長度r等于O1到O2的距離,該力臂長度為定值;F1是連桿臂傳導到軸頸圓心(受力點)的作用力,曲柄旋轉的扭矩P=2πrF1。

假設轉輪連桿機構與曲柄連桿機構的偏心距r相等,連桿的長度相等,活塞的受力面積相等,工作壓力相等,來進行對比。

轉輪連桿機構回旋半徑r1等于偏心距, 轉輪連桿機構的力臂長度L1為一個變化值, 轉輪受到的扭矩P=2πL1F1

計算實例

以壓縮比10:1相同的轉輪連桿壓縮機與為例,活塞受力面積相等,回旋偏心距30mm,活塞行程60mm,連桿長度12cm,轉輪滾動圓槽的直徑為60mm。

曲柄連桿機構的活塞運動到距離上止點6mm處,曲柄受到的扭矩為

P1=2πrF1=2π*30mm*F1

轉輪連桿機構的活塞運動到距離上止點6mm處,測量到L1的長度為15mm,此時轉輪受到的扭矩為

P2=2πL1F1=2π*15mm*F1

P1:P2=2:1

轉輪連桿機構在完成壓縮沖程進入排氣沖程時轉輪受到的扭矩是曲柄連桿機構的二分之一,耗用功率是曲柄連桿機構的一半。

轉輪連桿機構的動態特征與曲柄連桿機構非常相似,同樣偏心距離,同樣活塞行程與連桿長度;z*大的區別是轉輪連桿機構以改變力臂長度的工作方式,在活塞壓縮氣體沖程中,根據氣體反壓力逐步提高活塞的推力,增大活塞對抗壓縮氣體的反壓力。

轉輪連桿機構在不改變曲柄連桿機構固有特征的前提下,通過改變力臂長度,實現增加作用力提高工作能效,該技術優勢足以淘汰目前的曲柄連桿機構。

轉輪連桿機構的理論依托是扭矩P = FS = 2πrF。力臂長度與作用力的關系,是該技術的z*大優勢。

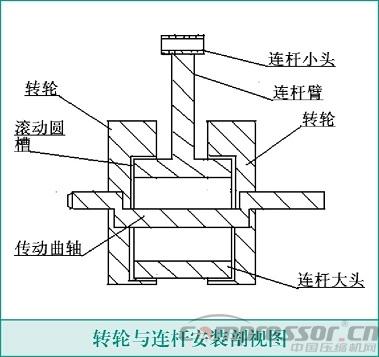

上圖是轉輪與連桿安裝剖視圖,該結構與曲柄連桿機構的曲軸與連桿安裝相近似。由此可見,轉輪連桿機構結構十分簡單,在壓縮機與發動機技術領域可以直接替代曲柄連桿機構。

該技術運用杠桿原理,實現氣體壓縮過程中的“以柔克剛”。以上技術的焦點是:連桿傳導作用力的變化與受力點的力臂長度變化。

“以不變應萬變”,該技術用于壓縮機只需將曲軸連桿更換成轉輪連桿,不會改變整體結構,簡單實用效率高。

來源:文/周覺明

【壓縮機網】前言

轉輪連桿機構是一種用于活塞式壓縮機或發動機的運動機構,轉輪連桿機構z*大的優勢是在壓縮氣體過程中,通過逐步縮短力臂距離,來克服活塞受到的反壓力。

技術背景

一百多年來,曲柄連桿機構的應用非常廣泛,但還存在很多缺陷,在壓縮機領域的使用逐步被旋轉壓縮機與螺桿壓縮機所替代。曲柄連桿機構z*大的缺陷,是曲軸旋轉的力臂長度是恒定的,無法適應活塞在壓縮氣體過程中不斷增大的氣體反壓力,目前還沒有發現或提出通過改變力臂距離來適應壓縮氣體過程中活塞受到不斷增強的反壓力。

壓縮機的曲柄連桿機構在恒定功率輸入條件下,W=P/t,P=FS,活塞行程 = 2r(偏心距也就是力臂長度)曲柄的扭矩 P=2πrF。

曲柄連桿機構的力臂長度是不變的,曲軸旋轉的扭矩是恒定的,一個恒定的力去克服壓縮氣體不斷增強的反壓力,功率能效不足是必然的。

本人提出了兩個方案,一種是轉輪連桿機構,改變力臂長度工作;另一種是轉輪傳動活塞變速機構,在轉輪連桿機構的基礎上進行了改進;改變力臂長度的同時對活塞運動的速度進行調節,根據公式W=FV(活塞運動速度)。

本文介紹的是轉輪連桿機構,轉輪連桿機構與曲柄連桿機構非常近似,以曲柄連桿機構作為對比,就很容易了解該技術了。

技術介紹

如下圖所示,轉輪連桿機構1由轉輪7、傳動軸8、連桿5與活塞4組成,轉輪7上開有滾動圓槽13,連桿大頭17安裝在轉輪7的滾動圓槽13中,連桿大頭17的中心到轉輪的中心為偏心距離,活塞4受到氣體壓力通過連桿大頭17的接觸點21傳導到轉輪7的滾動圓槽13內壁受力點22上,該滾動圓槽13內壁受力點22與轉輪圓心的距離(力臂長度),在轉輪7旋轉過程中不斷變化,活塞4由下止點向上止點運動壓縮氣體,連桿受到活塞的反壓力作用在轉輪7內壁受力點22,該受力點與轉輪7圓心的距離逐步縮短,力臂長度變短,在一個等值功率輸入條件下,轉輪7作用在連桿大頭上的作用力增大,該受力點22與轉輪圓心距離越近,作用力就越大,用來抗拒壓縮氣體時的反壓力。

從上圖可以看出,轉輪連桿機構與曲柄連桿機構的區別不大,同樣的偏心距離,同樣的連桿長度,連桿推動活塞的運動特征是一樣的,轉輪帶動連桿的旋轉半徑與曲軸帶動連桿的旋轉半徑是一樣的,唯獨不一樣的是連桿的受力點。曲柄連桿機構連桿的受力點與曲軸的力臂長度是一個定值,無論曲軸旋轉角度怎么變化,該力臂長度是不變的,而轉輪連桿機構的連桿大頭傳導的垂直力是作用在轉輪的滾動圓槽內壁上的,內壁受力點與轉輪圓心距離(力臂長度)是一個變化值,該變化值是受到滾動圓槽與轉輪圓心的偏心距離L1(活塞行程=2L1),與滾動圓槽的直徑決定的。

上圖的轉輪滾動圓槽的半徑R,與轉輪的圓心O1到轉輪滾動圓槽的偏心距離L1相等,H1是力臂長度,該力臂長度是一個變化值,

如活塞在下止點時,B1到O1的力臂長度H1 = 2R=2L1 ,力臂長度H1是偏心距L1的兩倍;活塞在上止點時,H1=0 ,B1與轉輪圓心O1重疊,活塞靜止。活塞從下止點運動到上止點,力臂長度H1由2L1逐步縮短至0。

從上圖可以看出,活塞在下止點向上止點運動,力臂長度H1由2L1逐步縮短,運動到轉輪圓心時力臂長度為零。

轉輪連桿機構與曲柄連桿機構對比分析

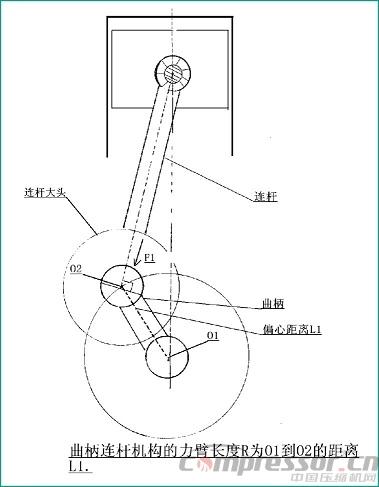

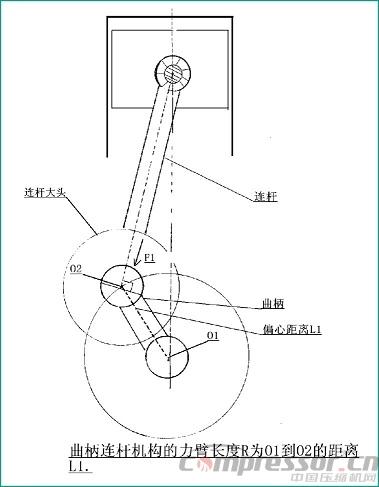

下圖為曲柄連桿機構的原理圖。

曲柄的回旋半徑r等于偏心距,力臂長度r等于O1到O2的距離,該力臂長度為定值;F1是連桿臂傳導到軸頸圓心(受力點)的作用力,曲柄旋轉的扭矩P=2πrF1。

假設轉輪連桿機構與曲柄連桿機構的偏心距r相等,連桿的長度相等,活塞的受力面積相等,工作壓力相等,來進行對比。

轉輪連桿機構回旋半徑r1等于偏心距, 轉輪連桿機構的力臂長度L1為一個變化值, 轉輪受到的扭矩P=2πL1F1

計算實例

以壓縮比10:1相同的轉輪連桿壓縮機與為例,活塞受力面積相等,回旋偏心距30mm,活塞行程60mm,連桿長度12cm,轉輪滾動圓槽的直徑為60mm。

曲柄連桿機構的活塞運動到距離上止點6mm處,曲柄受到的扭矩為

P1=2πrF1=2π*30mm*F1

轉輪連桿機構的活塞運動到距離上止點6mm處,測量到L1的長度為15mm,此時轉輪受到的扭矩為

P2=2πL1F1=2π*15mm*F1

P1:P2=2:1

轉輪連桿機構在完成壓縮沖程進入排氣沖程時轉輪受到的扭矩是曲柄連桿機構的二分之一,耗用功率是曲柄連桿機構的一半。

轉輪連桿機構的動態特征與曲柄連桿機構非常相似,同樣偏心距離,同樣活塞行程與連桿長度;z*大的區別是轉輪連桿機構以改變力臂長度的工作方式,在活塞壓縮氣體沖程中,根據氣體反壓力逐步提高活塞的推力,增大活塞對抗壓縮氣體的反壓力。

轉輪連桿機構在不改變曲柄連桿機構固有特征的前提下,通過改變力臂長度,實現增加作用力提高工作能效,該技術優勢足以淘汰目前的曲柄連桿機構。

轉輪連桿機構的理論依托是扭矩P = FS = 2πrF。力臂長度與作用力的關系,是該技術的z*大優勢。

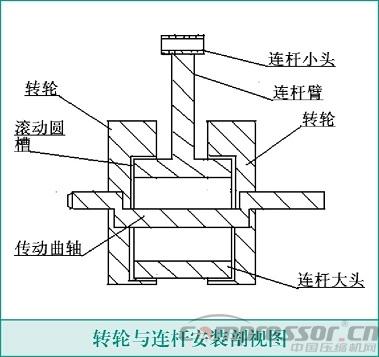

上圖是轉輪與連桿安裝剖視圖,該結構與曲柄連桿機構的曲軸與連桿安裝相近似。由此可見,轉輪連桿機構結構十分簡單,在壓縮機與發動機技術領域可以直接替代曲柄連桿機構。

該技術運用杠桿原理,實現氣體壓縮過程中的“以柔克剛”。以上技術的焦點是:連桿傳導作用力的變化與受力點的力臂長度變化。

“以不變應萬變”,該技術用于壓縮機只需將曲軸連桿更換成轉輪連桿,不會改變整體結構,簡單實用效率高。

來源:文/周覺明

網友評論

條評論

最新評論