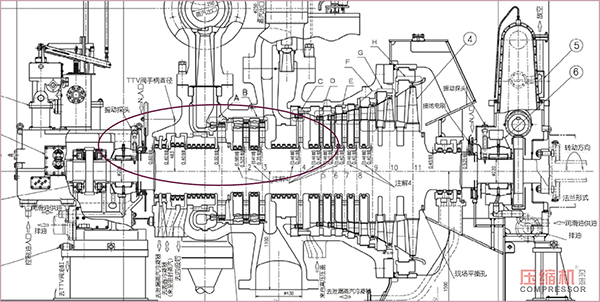

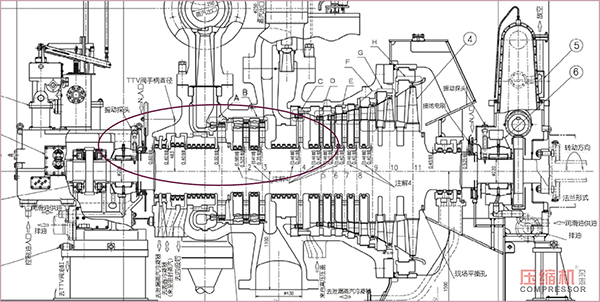

【壓縮機網】摘要:本文以日本三菱生產的透平壓縮機檢修作為背景,介紹檢修過程中部分間隙值的確認,通過照片圖像等方式進行解說,努力規范各單位的檢修流程及測量方法,便于機組更加有利于長周期運行。

1 前言

蒸汽透平壓縮機檢修過程中,除去拆檢等方法以外,間隙檢查測量是保證檢修能否按照工廠化要求組裝的重要依據,是保證機組運行后振動、溫度、泄漏量等滿足設計要求的前提。對此,本文特羅列相關方法以便參考討論。

2 迷宮密封的間隙測量

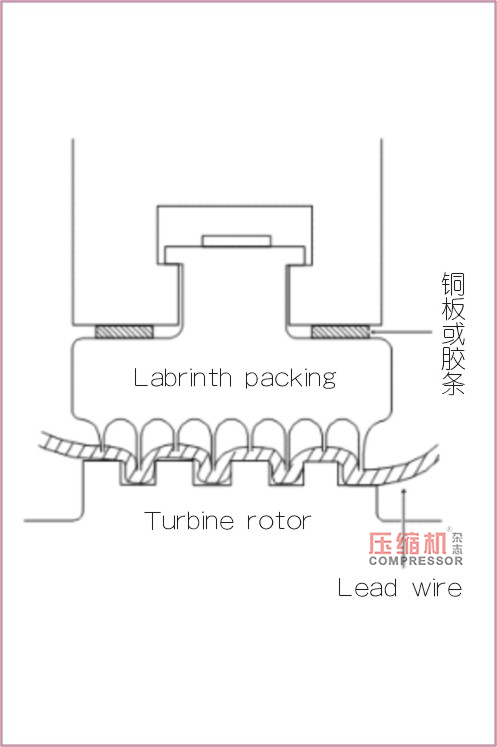

2.1 測量原因及原理

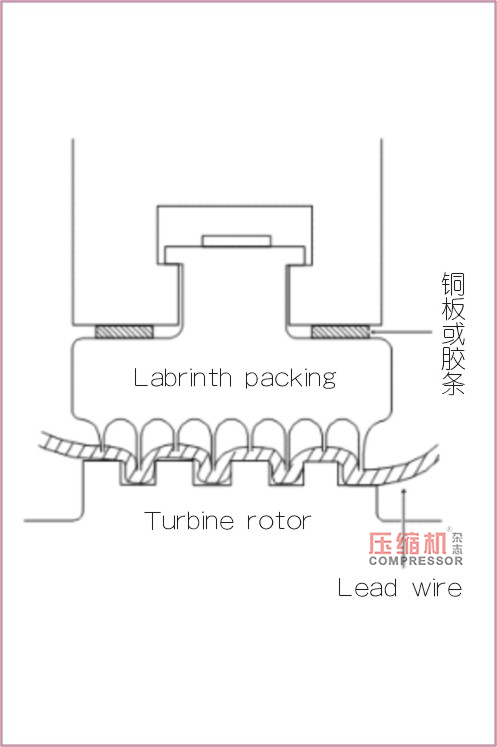

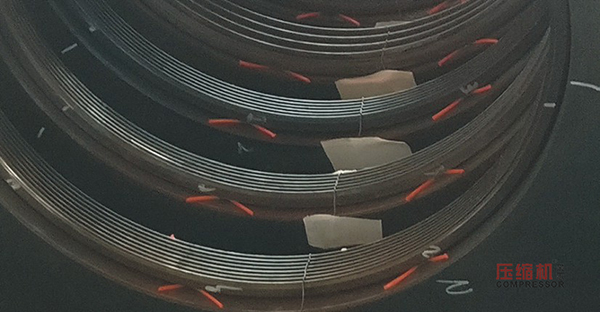

由于構成迷宮密封的機械零件均接觸工作介質,零件必然會發生熱膨脹變形,密封須適應軸與殼體的熱變形。密封間隙減小,密封齒數增多,其密封效果就會越好,然而,密封間隙減小,易造成動靜相磨,而密封齒數增多,一方面導致軸向尺寸增加,同時隨著密封齒數的增加,其密封效果逐級下降。根據軸的直徑,并考慮熱膨脹效應和軸的漂移效應,迷宮密封的徑向間隙一般取0.2+0.6d/1000(mm),d為軸的直徑。齒間距通常為5~9mm,齒尖厚度通常小于0.5mm。

2.2測量方法

(1)拆下殼體上蓋,然后拆下帶有迷宮式密封的壓蓋外殼。

(3)根據轉子提升程序,吊裝透平轉子。(注意安裝專用吊裝導向桿,防止吊裝時轉子轉動,刮傷靜葉片、噴嘴等部件)

(4)拆卸迷宮密封,并拆除彈簧片,在迷宮式密封之間的適當圓周位置插入銅板或膠條,將迷宮密封梳墊起,然后將其組裝到靜葉片或隔板上。

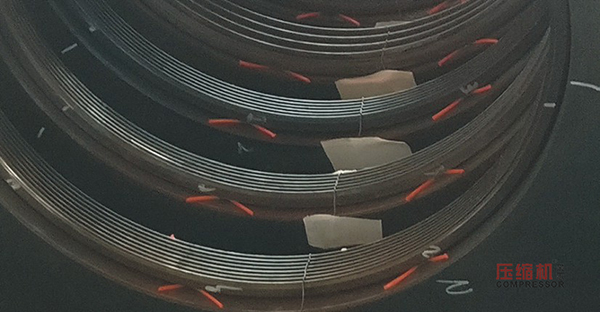

(5)沿軸向在底部殼體的每一個迷宮環上布置鉛絲,最后放置轉子。

(6)沿軸向在轉子上放置鉛絲后,組裝上半部殼體。按照說明書緊固臨時緊固螺栓。

(7)再次拆卸頂部殼體,拆除轉子上的鉛絲。用刀刃千分尺測量鉛絲的厚度。

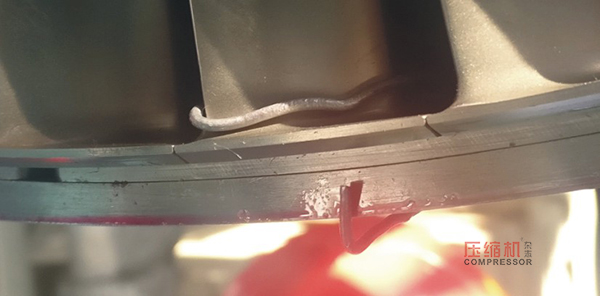

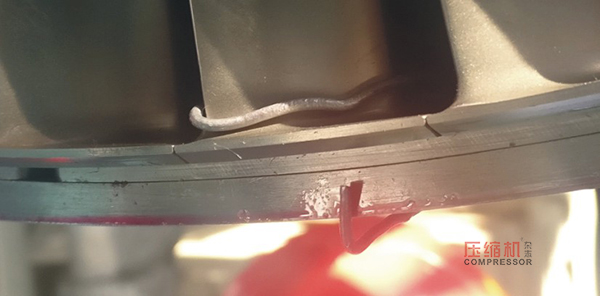

(8)用塞尺測在水平中分面平面上的壓蓋迷宮式密封與轉子之間的間隙。

(9)根據轉子吊裝程序吊裝透平轉子,用刀刃千分尺測量轉子下面的鉛絲厚度。

(10)測得的每一個方向上的徑向間隙必須與表中的容許值作比較。

2.3測量結果及調整方法

如果測得值超出容許值,用備用壓蓋迷宮式密封更換。透平不能在迷宮環下面帶有調整迷宮環間隙的填隙墊片的條件下操作。當壓蓋迷宮式密封用備用件替換時,再次檢查壓蓋迷宮環間隙。

3 徑向軸承測量

常用測量軸承間隙的方法有幾種:計算法、抬軸法、壓鉛法,但精度一般是計算法>壓鉛法>抬軸法。因各有優點,且復雜程度遞減,應根據實際情況進行選取。

3.1徑向軸承測量方法

(1)拆除軸承殼體頂部,然后根據轉子提升程序拆除轉子。(如不需拆轉子,可用專用工裝頂起轉子,旋轉拆出下軸承)

(2)從軸承殼體上拆除墊片。

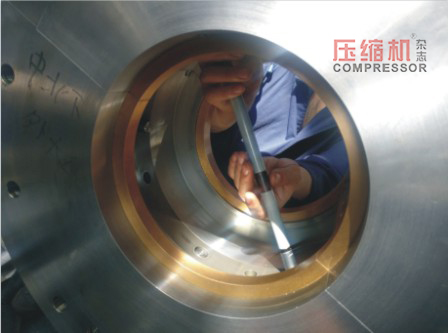

(3)清洗瓦塊、轉子軸頸的表面、以及軸承殼體的內表面。

(4)組裝頂部以及底部軸承殼體,擰緊固定螺栓。

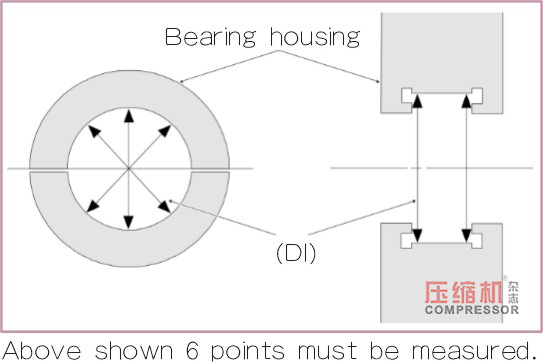

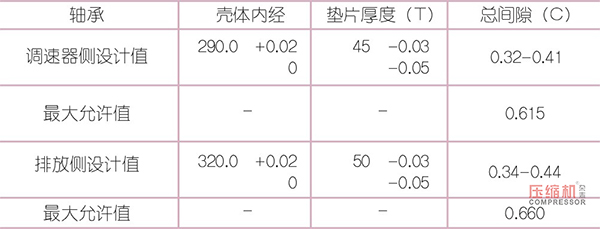

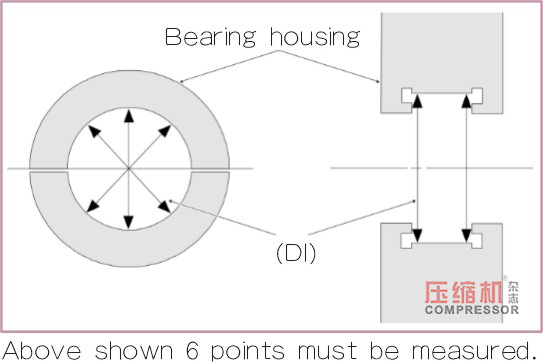

(5)必須測量軸承殼體內徑上的6個點。(DI1,DI2……,DI6)

2.3測量結果及調整方法

如果測得值超出容許值,用備用壓蓋迷宮式密封更換。透平不能在迷宮環下面帶有調整迷宮環間隙的填隙墊片的條件下操作。當壓蓋迷宮式密封用備用件替換時,再次檢查壓蓋迷宮環間隙。

3 徑向軸承測量

常用測量軸承間隙的方法有幾種:計算法、抬軸法、壓鉛法,但精度一般是計算法>壓鉛法>抬軸法。因各有優點,且復雜程度遞減,應根據實際情況進行選取。

3.1徑向軸承測量方法

(1)拆除軸承殼體頂部,然后根據轉子提升程序拆除轉子。(如不需拆轉子,可用專用工裝頂起轉子,旋轉拆出下軸承)

(2)從軸承殼體上拆除墊片。

(3)清洗瓦塊、轉子軸頸的表面、以及軸承殼體的內表面。

(4)組裝頂部以及底部軸承殼體,擰緊固定螺栓。

(5)必須測量軸承殼體內徑上的6個點。(DI1,DI2……,DI6)

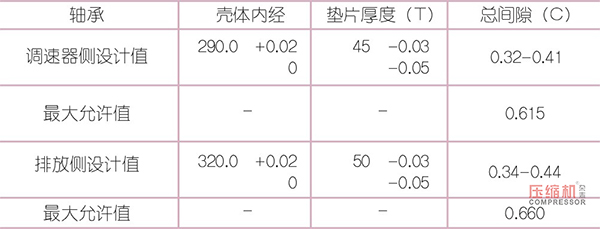

(6)確認上述DI1…… ,DI6在設計標準數值內。

(7)采用上述DI1…… ,DI6的平均值作為軸承殼體的內徑。DI = (DI1+ DI2+....+ DI6)/6

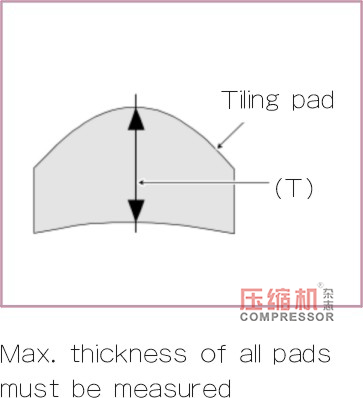

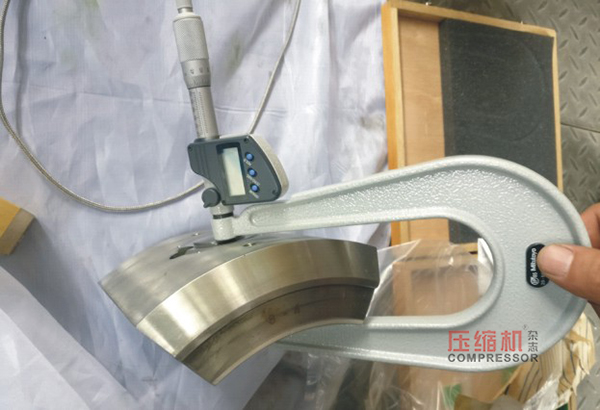

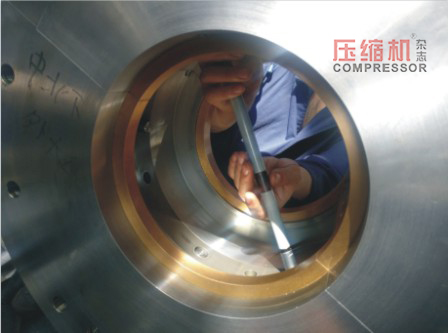

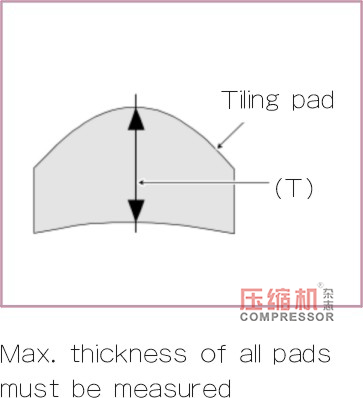

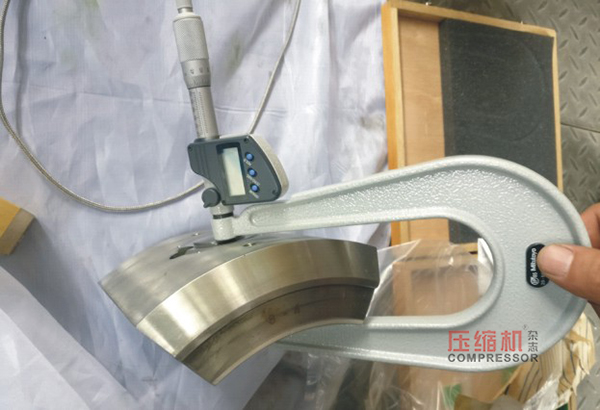

測量所有5個瓦塊的最大厚度(T1,T2,T3,T,4,T5),核實所有數值是否在設計標準數值內。

(8)采用T1, ...., T5的平均值作為瓦塊的厚度(T)。T= (T1+T2+....+T5)/5

(9)測量轉子軸頸的外徑(D)。

(10)用下列公式確定軸承的總間隙:總間隙C= (DI-2T)-D。以下參數應根據不同的軸承間隙值有差別。

3.2測量結果及調整方法

如果測量出瓦塊超出規范的,建議直接更換。因為其瓦表面合金層較薄,不建議進行研磨、掛瓦。

4 止推軸承間隙的測量

4.1 測量程序

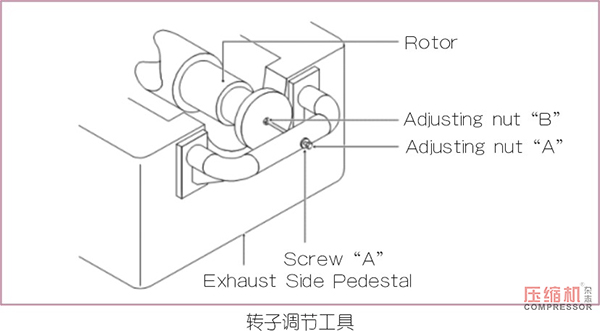

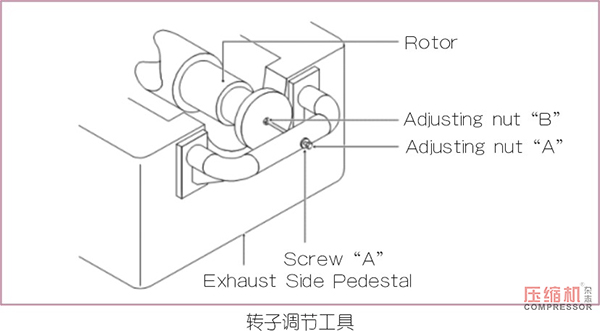

(1)將工具放入下部殼體端頭的螺栓孔中(為了安裝聯軸節保護罩)。

(2)轉動調節螺母“B”,朝調速器的方向向下推動轉子,直到推力盤接觸推力

(3)墊片表面為止。

(4)在軸端采用刻度盤指示器,讀出顯示,作為“R1”記錄。

(5)轉動調節螺母“A”,朝轉子的方向拉動轉子,直到推力盤接觸推力墊片為止。再次讀出顯示,作為“R2”記錄。

(6)那么止推軸承的總軸向間隙為R=R2-R1。

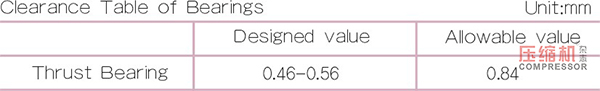

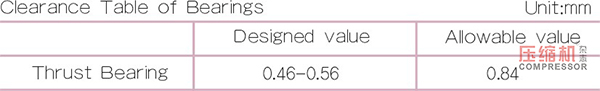

4.2 測量結果

由于止推軸承與推力盤之間的標準推力間隙為0.46-0.56mm,因此當測得的間隙超出上述范圍時,必須按照以下程序對間隙進行調整。

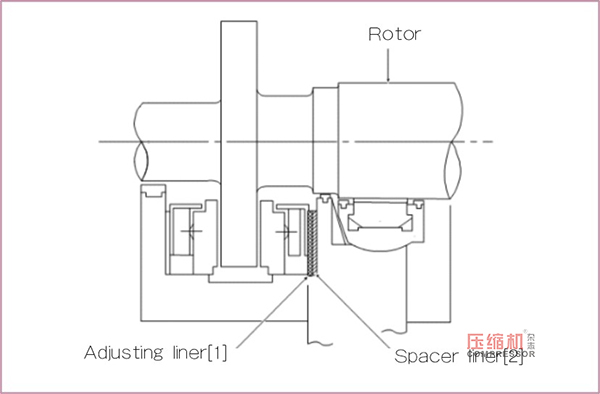

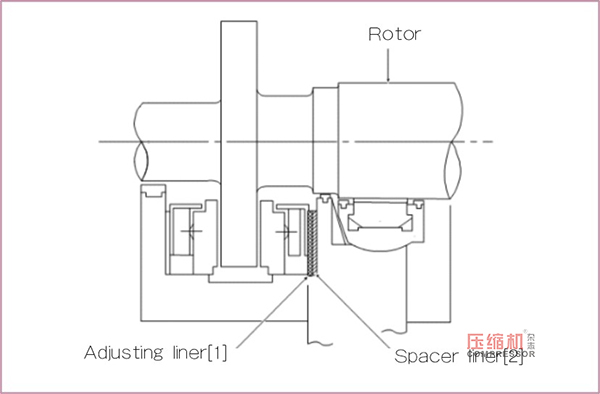

(1)檢查活動側的軸承金屬條件,以及是否存在磨損。(在每次間隙檢查中測量墊片的厚度很有用。)。如果存在磨損,通過重新調整墊板[1]的厚度,調整活動側的間隙。確保不要在同一側的墊片襯里[2]上工作。

(2)用同樣的方法,通過重新調整調速器側調整墊片厚度,調整靜止側間隙。

(3)當金屬件存在磨損時,更換止推軸承的必要性判斷如下:如果主推側和副推側止推軸承金屬件磨損達到 0.7mm,必須更換金屬。

(4)更換止推軸承后,檢查止推軸承與推力盤之間的軸向間隙,核實標準間隙0.46 -0.56mm直到合格。

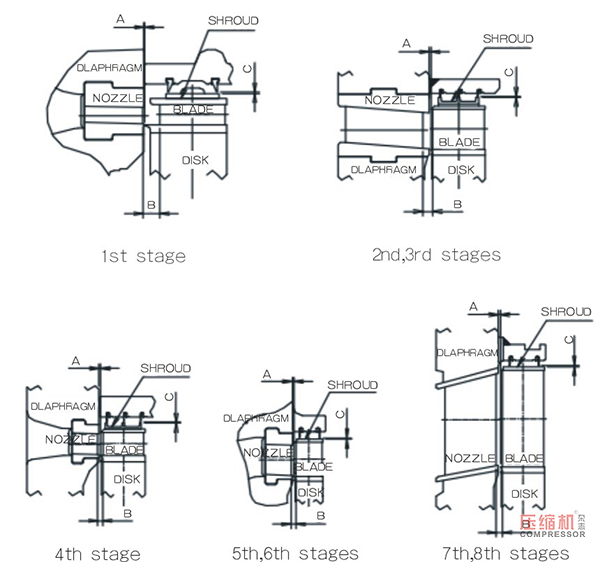

5 噴嘴和葉片周圍的間隙

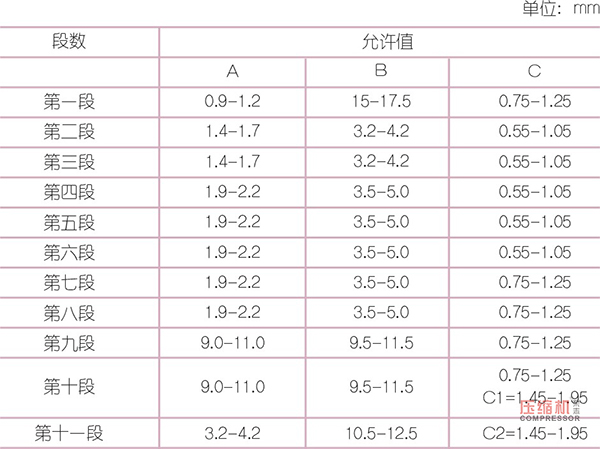

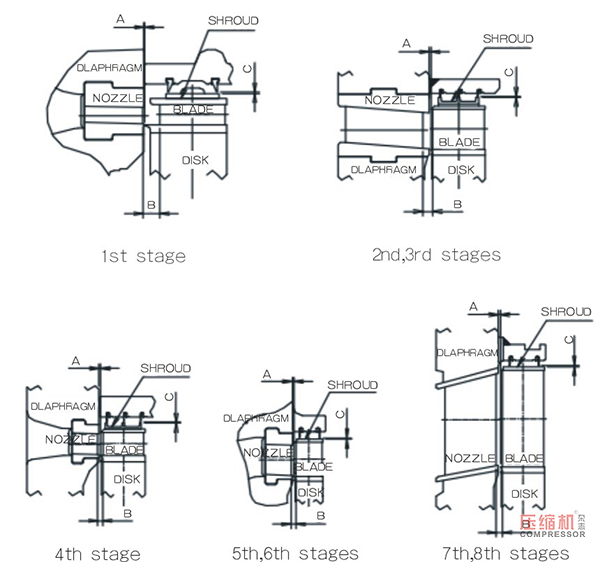

參考表上列出的間隙是基于置于止推軸承中央的轉子位置,必須在頂部殼體修理之后進行間隙檢查。

5.1 測量方法

(1)用轉子調節工具,使透平轉子朝止推軸承的活動側運動,直到接觸表面為止。

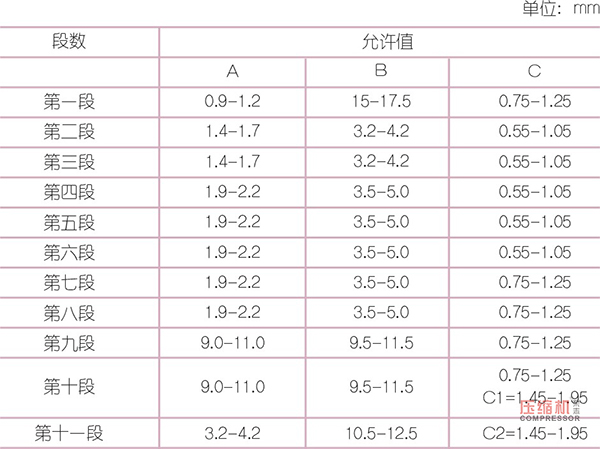

(2)用塞尺和錐形規,測量水平中分面部分每一段的噴嘴和葉片周圍的間隙(尺寸參見草圖“A,B、C),并記錄讀數。

(3)通過減去止推軸承間隙的一半的方法, 將上面記錄的A值和B值被換算成可以利用的間隙值。

5.2測量結果

將上述間隙值與下表中的允許值做對比。如果測得的數值大于容許值,噴嘴及護罩或者止推軸承或者推力盤之間可能存在接觸的可能性。在這種情況下,重新調節間隙,也重新審核操作記錄,找出原因。如果“C”的尺寸超出允許值,我們建議在下次大修時更換。

6 結語

壓縮機實際檢修過程中,應該規范各實際作業人員的行為,加強員工培訓,讓精細化檢修成為員工業務素質常態。筆者在檢修期間根據現場技術服務的內容觀察,日本專家對檢修過程的質量標準均來源于隨機資料,只要按照隨機資料的裝配間隙和技術要求流程進行安裝,返工率很小。因而,每次檢修前應通讀使用說明且將質量規范完善到檢修過程里,方便進行復核確認。

參考文獻

[1] 周原等,機泵維修鉗工,2011版

[2] 日本三菱隨機資料

來源:本站原創

1 前言

蒸汽透平壓縮機檢修過程中,除去拆檢等方法以外,間隙檢查測量是保證檢修能否按照工廠化要求組裝的重要依據,是保證機組運行后振動、溫度、泄漏量等滿足設計要求的前提。對此,本文特羅列相關方法以便參考討論。

2 迷宮密封的間隙測量

2.1 測量原因及原理

由于構成迷宮密封的機械零件均接觸工作介質,零件必然會發生熱膨脹變形,密封須適應軸與殼體的熱變形。密封間隙減小,密封齒數增多,其密封效果就會越好,然而,密封間隙減小,易造成動靜相磨,而密封齒數增多,一方面導致軸向尺寸增加,同時隨著密封齒數的增加,其密封效果逐級下降。根據軸的直徑,并考慮熱膨脹效應和軸的漂移效應,迷宮密封的徑向間隙一般取0.2+0.6d/1000(mm),d為軸的直徑。齒間距通常為5~9mm,齒尖厚度通常小于0.5mm。

2.2測量方法

(1)拆下殼體上蓋,然后拆下帶有迷宮式密封的壓蓋外殼。

(3)根據轉子提升程序,吊裝透平轉子。(注意安裝專用吊裝導向桿,防止吊裝時轉子轉動,刮傷靜葉片、噴嘴等部件)

(4)拆卸迷宮密封,并拆除彈簧片,在迷宮式密封之間的適當圓周位置插入銅板或膠條,將迷宮密封梳墊起,然后將其組裝到靜葉片或隔板上。

(5)沿軸向在底部殼體的每一個迷宮環上布置鉛絲,最后放置轉子。

(6)沿軸向在轉子上放置鉛絲后,組裝上半部殼體。按照說明書緊固臨時緊固螺栓。

(7)再次拆卸頂部殼體,拆除轉子上的鉛絲。用刀刃千分尺測量鉛絲的厚度。

(8)用塞尺測在水平中分面平面上的壓蓋迷宮式密封與轉子之間的間隙。

(9)根據轉子吊裝程序吊裝透平轉子,用刀刃千分尺測量轉子下面的鉛絲厚度。

(10)測得的每一個方向上的徑向間隙必須與表中的容許值作比較。

2.3測量結果及調整方法

如果測得值超出容許值,用備用壓蓋迷宮式密封更換。透平不能在迷宮環下面帶有調整迷宮環間隙的填隙墊片的條件下操作。當壓蓋迷宮式密封用備用件替換時,再次檢查壓蓋迷宮環間隙。

3 徑向軸承測量

常用測量軸承間隙的方法有幾種:計算法、抬軸法、壓鉛法,但精度一般是計算法>壓鉛法>抬軸法。因各有優點,且復雜程度遞減,應根據實際情況進行選取。

3.1徑向軸承測量方法

(1)拆除軸承殼體頂部,然后根據轉子提升程序拆除轉子。(如不需拆轉子,可用專用工裝頂起轉子,旋轉拆出下軸承)

(2)從軸承殼體上拆除墊片。

(3)清洗瓦塊、轉子軸頸的表面、以及軸承殼體的內表面。

(4)組裝頂部以及底部軸承殼體,擰緊固定螺栓。

(5)必須測量軸承殼體內徑上的6個點。(DI1,DI2……,DI6)

(6)確認上述DI1…… ,DI6在設計標準數值內。

(7)采用上述DI1…… ,DI6的平均值作為軸承殼體的內徑。DI = (DI1+ DI2+....+ DI6)/6

測量所有5個瓦塊的最大厚度(T1,T2,T3,T,4,T5),核實所有數值是否在設計標準數值內。

(8)采用T1, ...., T5的平均值作為瓦塊的厚度(T)。T= (T1+T2+....+T5)/5

(9)測量轉子軸頸的外徑(D)。

(10)用下列公式確定軸承的總間隙:總間隙C= (DI-2T)-D。以下參數應根據不同的軸承間隙值有差別。

3.2測量結果及調整方法

如果測量出瓦塊超出規范的,建議直接更換。因為其瓦表面合金層較薄,不建議進行研磨、掛瓦。

4 止推軸承間隙的測量

4.1 測量程序

(1)將工具放入下部殼體端頭的螺栓孔中(為了安裝聯軸節保護罩)。

(2)轉動調節螺母“B”,朝調速器的方向向下推動轉子,直到推力盤接觸推力

(3)墊片表面為止。

(4)在軸端采用刻度盤指示器,讀出顯示,作為“R1”記錄。

(5)轉動調節螺母“A”,朝轉子的方向拉動轉子,直到推力盤接觸推力墊片為止。再次讀出顯示,作為“R2”記錄。

(6)那么止推軸承的總軸向間隙為R=R2-R1。

4.2 測量結果

由于止推軸承與推力盤之間的標準推力間隙為0.46-0.56mm,因此當測得的間隙超出上述范圍時,必須按照以下程序對間隙進行調整。

(1)檢查活動側的軸承金屬條件,以及是否存在磨損。(在每次間隙檢查中測量墊片的厚度很有用。)。如果存在磨損,通過重新調整墊板[1]的厚度,調整活動側的間隙。確保不要在同一側的墊片襯里[2]上工作。

(2)用同樣的方法,通過重新調整調速器側調整墊片厚度,調整靜止側間隙。

(3)當金屬件存在磨損時,更換止推軸承的必要性判斷如下:如果主推側和副推側止推軸承金屬件磨損達到 0.7mm,必須更換金屬。

(4)更換止推軸承后,檢查止推軸承與推力盤之間的軸向間隙,核實標準間隙0.46 -0.56mm直到合格。

5 噴嘴和葉片周圍的間隙

參考表上列出的間隙是基于置于止推軸承中央的轉子位置,必須在頂部殼體修理之后進行間隙檢查。

5.1 測量方法

(1)用轉子調節工具,使透平轉子朝止推軸承的活動側運動,直到接觸表面為止。

(2)用塞尺和錐形規,測量水平中分面部分每一段的噴嘴和葉片周圍的間隙(尺寸參見草圖“A,B、C),并記錄讀數。

(3)通過減去止推軸承間隙的一半的方法, 將上面記錄的A值和B值被換算成可以利用的間隙值。

5.2測量結果

將上述間隙值與下表中的允許值做對比。如果測得的數值大于容許值,噴嘴及護罩或者止推軸承或者推力盤之間可能存在接觸的可能性。在這種情況下,重新調節間隙,也重新審核操作記錄,找出原因。如果“C”的尺寸超出允許值,我們建議在下次大修時更換。

6 結語

壓縮機實際檢修過程中,應該規范各實際作業人員的行為,加強員工培訓,讓精細化檢修成為員工業務素質常態。筆者在檢修期間根據現場技術服務的內容觀察,日本專家對檢修過程的質量標準均來源于隨機資料,只要按照隨機資料的裝配間隙和技術要求流程進行安裝,返工率很小。因而,每次檢修前應通讀使用說明且將質量規范完善到檢修過程里,方便進行復核確認。

參考文獻

[1] 周原等,機泵維修鉗工,2011版

[2] 日本三菱隨機資料

來源:本站原創

網友評論

條評論

最新評論