【壓縮機網】降低曲軸端面和曲軸箱端面間的摩擦力

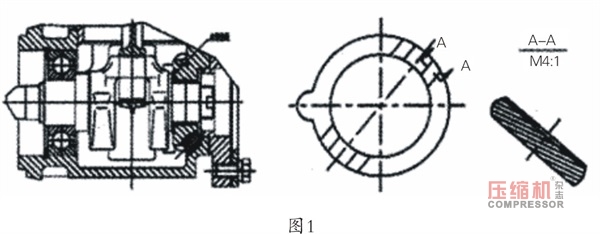

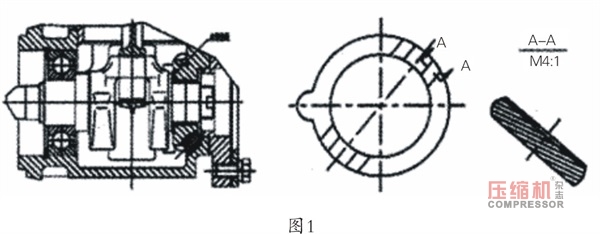

在直聯式空壓機上,曲軸前端采用齒輪傳動方式,而齒輪有直齒和斜齒之分,而采用斜齒傳動時將在軸向產生一個軸向力,為了保證設計出的產品可以長期正常可靠運行,通常將曲軸與曲軸箱相接觸而出現摩擦的位置設計一個止推墊圈來降低曲軸端面和曲軸箱端面間的摩擦力。圖1為帶止推墊圈的空壓機箱體局部裝配圖和采用的止推墊圈的結構圖。

這是一個完全正確的設計,沒有再討論的必要。可是我們大家想一想,增加一個零件就會增加成本。那有沒有別的結構來代替止推墊圈的設計呢?

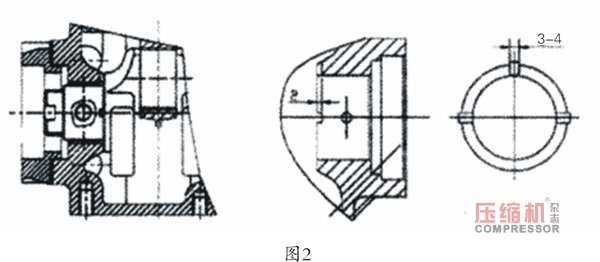

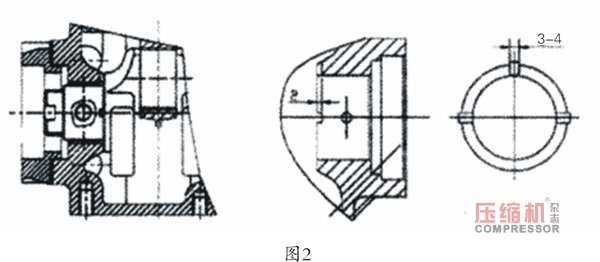

在《機械設計手冊》第一冊關于材料的滑動摩擦系數中介紹:鋼與青銅間在無潤滑劑時的滑動摩擦系數為0.15,在有潤滑劑時的滑動摩擦系數為0.1~0.15;鋼與鑄鐵間在無潤滑劑時的滑動摩擦系數為0.18,在有潤滑劑時的滑動摩擦系數為0.05~0.15。從以上數據可看出,在有潤滑劑存在的情況下,鋼與鑄鐵間的摩擦副優于鋼與青銅間的摩擦副。而在設計時該處是有強制潤滑的,這就為改進設計提供了有力的理論基礎。圖2為不帶止推墊圈的空壓機箱體局部裝配圖和不帶止推墊圈的結構圖。

現在看止推擋圈的結構,為了潤滑其上面開了2個方槽用于潤滑,可以參照這一原理在曲軸箱設計時將與曲軸相摩擦的端面采用鑄造的方式鑄出3個寬為4mm,高為2mm的潤滑油槽,其作用同止推擋圈上的方槽相同,可以達到相同的潤滑作用。

這樣改進后可降低的成本包括:(1)節省一個止推擋圈,價格為2.52元;(2)曲軸箱加工時減少了兩道工序(安裝止推擋圈孔和鉆半孔);(3)軸套孔部位的鑄鐵用量減少。

可維修性問題

隨著時代的發展,設計者的觀念也應改變。過去由于用戶經濟實力不行,設計者在設計時要考慮產品的可維修性問題。現在用戶經濟實力增強了,在空壓機使用出現問題時,不是更換個別零件,而是采用整體更換空壓機的方式來進行維修的。為此,設計者可根據實際情況在設計時不考慮產品的可維修性問題,從而可顯著降低產品的成本。

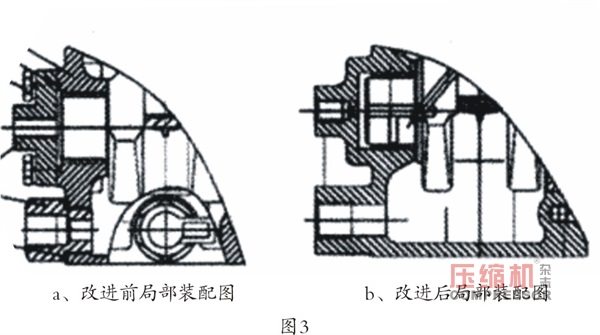

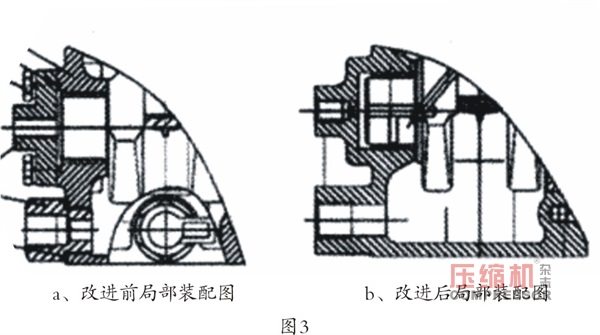

改進前的結構圖如圖3a:為了滿足設計要求,我們用曲軸箱、0形圈、螺栓和墊圈、后蓋、回油接頭、銅密封墊圈這些零件的組合來達到進油和回油的功能,而設計的目的也就是保證進油和回油的通暢。同時由于是通過組合來完成的功能,還有可能存在由于裝配不當而出現漏油的質量隱患。

再看改進后的結構圖如圖3b:將上述零件通過鑄造的方式結合在一起,減少了零件數量,減少了加工工序。同時由于曲軸箱在生產過程中要進行打壓試驗,可以從根本上杜絕漏油問題。而改后的曲軸箱在加工方面并沒有增加加工難度。

上述改進可節約的成本確是相當可觀的:(1)回油接頭為2.8元;(2)銅密封墊圈為0.66元;(3)后端蓋為3.4元;(4)0型圈為0.5元;(5)4個M8x20螺栓為0.68元;(6)4個彈簧墊圈為0.06元。以上零件價值共計8.1元。

螺栓連接結構設計

產品設計時,對不用的孔面往往采用墊片加蓋板通過螺栓連接的結構進行設計。

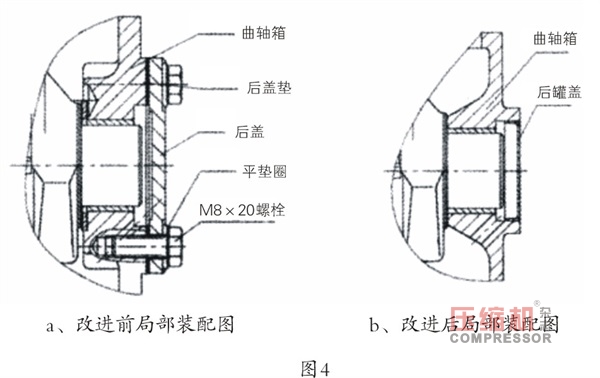

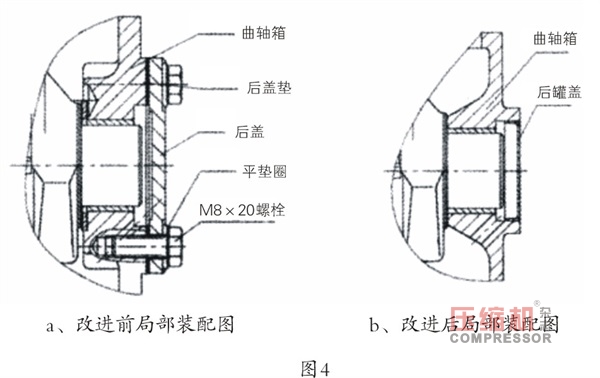

分析改進前的后端結構如圖4a:可以看出為了封堵后端面需要后墊片、后蓋、φ8平墊圈、M8×20螺栓共計四種零件才能完成其設計功能。該結構由于存在螺紋裝配關系,在某些震動情況下有可能還出現松動和泄露問題。

改變設計方法,看看改進后的后端結構如圖4b:新結構僅僅用了一個后堵蓋與曲軸箱的過盈裝配就能夠達到我們的設計意圖,而且不存在螺紋松動而出現的泄露隱患。另一方面還可以降低生產成本。

上述改進可節約的成本確是相當可觀的。原結構的零件價值:(1)后蓋墊為0.41元;(2)后蓋為3元;(3)4個φ8平墊圈為0.07元;(4)4個M8×20螺栓為0.68元。以上零件價值共計4.16元。而新結構的后堵蓋為0.6元,兩者光零件價值就節約3.56元。

從加工上看,改后結構加工工藝簡單,加工成本也降低,而且曲軸箱后端材料用料減少也降低了產品成本。 以上結構已用于正常產品的設計中,并產生了相當的經濟效益和社會效益。

結語

通過改變思路來改進設計,可以顯著降低產品成本,提高產品的市場競爭力,幫助企業取得可觀的經濟效益。

結語

通過改變思路來改進設計,可以顯著降低產品成本,提高產品的市場競爭力,幫助企業取得可觀的經濟效益。

在直聯式空壓機上,曲軸前端采用齒輪傳動方式,而齒輪有直齒和斜齒之分,而采用斜齒傳動時將在軸向產生一個軸向力,為了保證設計出的產品可以長期正常可靠運行,通常將曲軸與曲軸箱相接觸而出現摩擦的位置設計一個止推墊圈來降低曲軸端面和曲軸箱端面間的摩擦力。圖1為帶止推墊圈的空壓機箱體局部裝配圖和采用的止推墊圈的結構圖。

這是一個完全正確的設計,沒有再討論的必要。可是我們大家想一想,增加一個零件就會增加成本。那有沒有別的結構來代替止推墊圈的設計呢?

在《機械設計手冊》第一冊關于材料的滑動摩擦系數中介紹:鋼與青銅間在無潤滑劑時的滑動摩擦系數為0.15,在有潤滑劑時的滑動摩擦系數為0.1~0.15;鋼與鑄鐵間在無潤滑劑時的滑動摩擦系數為0.18,在有潤滑劑時的滑動摩擦系數為0.05~0.15。從以上數據可看出,在有潤滑劑存在的情況下,鋼與鑄鐵間的摩擦副優于鋼與青銅間的摩擦副。而在設計時該處是有強制潤滑的,這就為改進設計提供了有力的理論基礎。圖2為不帶止推墊圈的空壓機箱體局部裝配圖和不帶止推墊圈的結構圖。

現在看止推擋圈的結構,為了潤滑其上面開了2個方槽用于潤滑,可以參照這一原理在曲軸箱設計時將與曲軸相摩擦的端面采用鑄造的方式鑄出3個寬為4mm,高為2mm的潤滑油槽,其作用同止推擋圈上的方槽相同,可以達到相同的潤滑作用。

這樣改進后可降低的成本包括:(1)節省一個止推擋圈,價格為2.52元;(2)曲軸箱加工時減少了兩道工序(安裝止推擋圈孔和鉆半孔);(3)軸套孔部位的鑄鐵用量減少。

可維修性問題

隨著時代的發展,設計者的觀念也應改變。過去由于用戶經濟實力不行,設計者在設計時要考慮產品的可維修性問題。現在用戶經濟實力增強了,在空壓機使用出現問題時,不是更換個別零件,而是采用整體更換空壓機的方式來進行維修的。為此,設計者可根據實際情況在設計時不考慮產品的可維修性問題,從而可顯著降低產品的成本。

改進前的結構圖如圖3a:為了滿足設計要求,我們用曲軸箱、0形圈、螺栓和墊圈、后蓋、回油接頭、銅密封墊圈這些零件的組合來達到進油和回油的功能,而設計的目的也就是保證進油和回油的通暢。同時由于是通過組合來完成的功能,還有可能存在由于裝配不當而出現漏油的質量隱患。

再看改進后的結構圖如圖3b:將上述零件通過鑄造的方式結合在一起,減少了零件數量,減少了加工工序。同時由于曲軸箱在生產過程中要進行打壓試驗,可以從根本上杜絕漏油問題。而改后的曲軸箱在加工方面并沒有增加加工難度。

上述改進可節約的成本確是相當可觀的:(1)回油接頭為2.8元;(2)銅密封墊圈為0.66元;(3)后端蓋為3.4元;(4)0型圈為0.5元;(5)4個M8x20螺栓為0.68元;(6)4個彈簧墊圈為0.06元。以上零件價值共計8.1元。

螺栓連接結構設計

產品設計時,對不用的孔面往往采用墊片加蓋板通過螺栓連接的結構進行設計。

分析改進前的后端結構如圖4a:可以看出為了封堵后端面需要后墊片、后蓋、φ8平墊圈、M8×20螺栓共計四種零件才能完成其設計功能。該結構由于存在螺紋裝配關系,在某些震動情況下有可能還出現松動和泄露問題。

改變設計方法,看看改進后的后端結構如圖4b:新結構僅僅用了一個后堵蓋與曲軸箱的過盈裝配就能夠達到我們的設計意圖,而且不存在螺紋松動而出現的泄露隱患。另一方面還可以降低生產成本。

上述改進可節約的成本確是相當可觀的。原結構的零件價值:(1)后蓋墊為0.41元;(2)后蓋為3元;(3)4個φ8平墊圈為0.07元;(4)4個M8×20螺栓為0.68元。以上零件價值共計4.16元。而新結構的后堵蓋為0.6元,兩者光零件價值就節約3.56元。

從加工上看,改后結構加工工藝簡單,加工成本也降低,而且曲軸箱后端材料用料減少也降低了產品成本。 以上結構已用于正常產品的設計中,并產生了相當的經濟效益和社會效益。

結語

通過改變思路來改進設計,可以顯著降低產品成本,提高產品的市場競爭力,幫助企業取得可觀的經濟效益。

網友評論

條評論

最新評論